施耐德電氣燈塔工廠5G智能運營測試床

引言/導讀

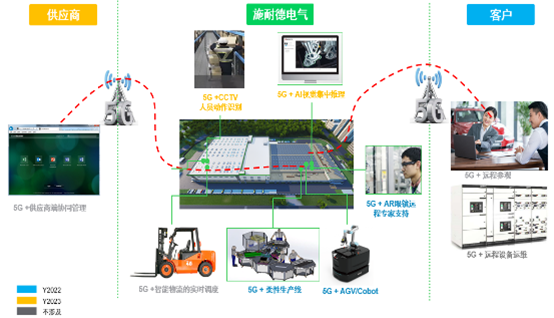

施耐德電氣無錫工廠生產的產品大多應用在工業領域,有上百個產品家族,近10000+型號的產品,產品最小批量為1pcs,平均每張定單金額僅2萬人民幣,是典型的小批量多品種離散型制造企業。在運營過程中,公司面臨如下業務痛點:1)原材料種類繁多,難以及時掌握供應商物料信息;2)廠內物流、人流復雜,難以精確管控;3)設備柔性、可用率要求高;4)客戶參觀、審核頻次高。

在過往的管理實踐中,公司已搭建完整的IT/OT網絡、超融合數據中心;現場設備及產線基本實現自動化邊緣控制,同時基于EcoStruxure平臺實施了不少的工業互聯網應用。為了更好地應對業務痛點,公司計劃打造5G全連接工廠,具體的建設場景如下:1)5G + 智能AGV;2)5G + CCTV現場監測;3)5G + 柔性制造;4)5G + AI 機器視覺全中心化推理;5)5G + AR眼鏡遠程設備運維。

依托5G專網的三大特點:eMBB、mMTC、uRLLC,可顯著提高公司在物流、人流方面的管控能力,同時也可提高設備柔性、設備可用率方面的管理能力。

5G全連接工廠

無錫普洛菲斯電子有限公司

王天明:18519830672

閻新華:18627988867

中國移動無錫分公司

華為技術有限公司

中科創達軟件股份有限公司

智能運營是基于數字化的現代管理理念,利用端到端的管理系統將工業互聯網、云計算、人工智能等技術與工廠運營管理深度融合,實現物流、倉儲、制造、測試、維護、質檢、安全管理等全過程的智能化運營。5G網絡以其大帶寬、低延時、廣連接的特性,與智能工廠越來越多的移動設備數據采集、控制的場景非常契合,適合作為智能運營工廠的網絡基礎設施。

施耐德電氣無錫工廠生產的產品大多應用在工業領域,制造上百個產品家族,近10000+型號的產品,產品最小批量為1pcs,平均每張定單金額僅2萬人民幣,是典型的小批量多品種的離散型制造企業。少量多樣、大規模定制的離散制造企業,普遍面臨廠內物流、人流復雜,難以精確管控;設備柔性、設備可用率要求高等行業痛點,施耐德電氣定義的智能運營管理體系下的數字化管理平臺可有效解決上述問題。

本測試床主要基于施耐德電氣自主研發的EcoStruxure工業互聯網平臺,構建測試產線柔性配置、智能在線檢測、智能物流、安全風險實時檢測與識別、智能維護管理5大場景,驗證5G技術在運營領域應用的可行性、可靠性、必要性,形成可規模復制推廣的智能運營解決方案,切實解決運營領域面臨的倉儲管理、安全管理、生產作業管理、質量管理、資產管理等方面的問題。

本測試床應用在電子設備制造生產的各個環節,涉及以下五個應用場景。

1) 5G + 柔性制造

2) 5G + AI 機器視覺全中心化推理

3) 5G + 智能AGV

4) 5G + CCTV現場監測

5) 5G + AR眼鏡遠程設備運維

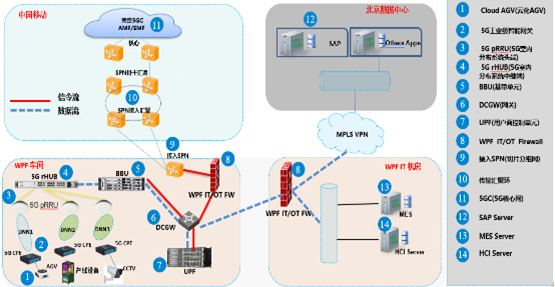

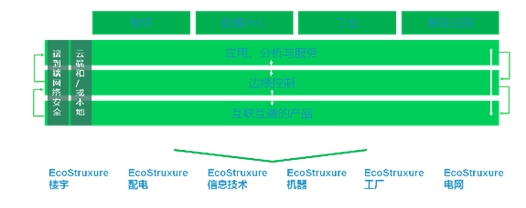

本測試床架構如圖7所示,充分利用5G的大帶寬,低時延,高可靠性等優點,將各終端都連入到5G專網里面。有效避免了因使用Wi-Fi而導致設備不穩定,甚至無法實現功能的情況。其與施耐德電氣現有的EcoStruxure架構完全吻合,很好地進行了數據的采集,清洗,存儲并最終實現數據的整合管控。為各應用場景(產線柔性配置/智能在線檢測/智能物流/安全風險實時檢測與識別/智能維護管理)提供了一體化服務,助力提升工廠效率,保障生產安全。

測試床架構圖

本測試床符合AII 工業互聯網總體架構,可以驗證AII 總體架構中的功能架構,包括網絡體系架構中的網絡互連、數據互通;平臺體系架構中的邊緣層、PaaS 層和應用層功能;安全體系架構中的設備安全、網絡安全和數據安全等。

公司傳統OT網絡和基本的IT網絡已經成熟。本測試床部署中國移動5G專網方案,保證工廠范圍內5G網絡全覆蓋,5G網絡可助力解決IT/OT網絡融合的問題。

工廠廠房內部署新型華為室分LAMPSITE,采用SA獨立組網模式。無線頻率為中國移動5G授權頻段2.6GHz下的2515-2675MH。在工廠機房部署入駐式邊緣UPF,實現數據本地分流和數據不出廠,產線設備通過5G工業網關接入5G企業專網。數據出口接入工廠IT/OT防火墻,進行訪問策略管控。

圖8為工廠定制化5G專網拓撲圖。

工廠定制化5G專網拓撲圖

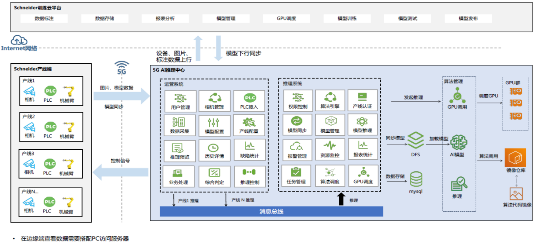

施耐德電氣無錫工廠數字化管理平臺是基于EcoStruxure架構打造,可接入測試床工廠運營設備,并集成已有運營管理系統,如MES、ERP、WMS等,打通信息孤島,實現各系統之間的互聯互通。

智能運營平臺通過數據ETL工作流管理、元數據管理、主數據管理等工具,將所有數據統一到數據倉庫以備分析使用。經過機理建模、數據挖掘、數據可視化等分析操作后,最終為柔性制造、智能檢測、智能物流、安全管理、遠程維護等應用服務。

施耐德電氣無錫工廠智能運營平臺,通過對工廠“人、機、料、法、環、測”數據進行精準采集,利用邊緣計算、云計算提供算力,借助專家系統、機器學習等算法輔助運營決策,從而實現了工廠的智能運營管理。

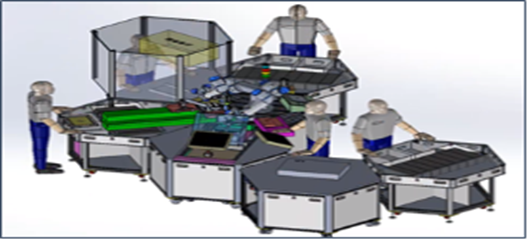

硬件的柔性化:積木式柔性生產單元將各生產工作站做成蜂窩狀模塊化生產單元(AGV移動的通用物料架/可高度兼容測試平臺/寬適用性的協同機械臂),然后通過5G專網接入,擺脫線纜的束縛;各生產單元之間可進行快速連接、任意組合,以適應不同產品的結構及功能需求。

軟件的柔性化:開放自動化系統是整個小批量、多品種制造的核心,結合5G專網的三大特點(eMBB、mMTC、uRLLC),可快速配置,實現與生產單元硬件的耦合,并能針對生產制造所涉及的海量數據進行低延時傳輸、反饋。系統軟件負責實時監控各單元模塊的組裝進度,并保證所有的步驟按照設計要求和檢驗標準完成。

5G+ 柔性制造方案示意圖

應用2:5G + AI 機器視覺全中心化推理

5G + AI 機器視覺全中心化推理方案是由產線邊緣設備進行圖像數據的采集,通過5G網絡傳輸至云平臺,通過AI模型推理出結果并反饋給邊緣設備.AI模型的集中管理及推理使得資源得到了利用最大化.多個AI視覺的場景部署也更快速便捷,費用也更低.

5G+ AI 機器視覺全中心化推理方案

應用3:5G + 智能AGV

5G + 智能AGV解決了使用Wi-Fi所面臨的信號易受干擾導致AGV行駛緩慢或停止,或短時間掉線的痛點,配合廠內物流管理系統RDS將工單分發指令發送到指定的AGV,實現物流配送的自動化,極大的提高了流程效率。

5G+ 智能AGV方案示意圖

應用4:5G + CCTV現場監測

5G + CCTV通過將現場攝像頭的高清數據連入5G網絡,利用其大帶寬,低時延的特點,高清數據回傳至部署在MEC邊緣平臺的視頻智能分析系統,進行實時監控并智能同步分析倉庫樓層死角的人員生產活動。如人員是否佩戴安全防護裝置,或有無人員暈倒等不安全行為,從而觸發異常報警,提高生產作業的安全性、可靠性。

5G+ CCTV現場監測示意圖

應用5: 5G + AR眼鏡遠程設備運維

5G + AR眼鏡遠程設備運維通過增強現實技術,疊加遠端專家指導數據形成端云協同,在設備側獲得實時運維操作指導, 減少設備停機時間,提升運維服務的效率和質量。

5G + AR眼鏡遠程設備運維示意圖

1.云化PLC

與華為共同探索測試工業環境下的5G穩定信號(CPK>1.33)的最佳時延能

力。云化PLC的最優組網及終端連接方案,實現單臺PLC通過5G網絡,安全可靠的控制多臺設備(取決于PLC的通信能力及IO擴展能力)。

2.視覺中心化推理

以往工廠的AI影像推理,主要部署在工位現場。公司有多少個影像檢測工

位,就需要部署多少個AI推理站點。現在將AI影像推理,集中部署到云端,現

場工位需要時,可以遠程調用,可以大大減少AI推理點位,節約成本(取決于應

用場景的節拍時間、相機圖片大小、相機數量)。

3.IoT Box MEC服務器集成

將傳統的IoT box集成到MEC服務器,使設備數據采集更加穩定,高效。

4.DMIMO

DMIMO是華為的創新性技術,最大可以整合3個小區的資源(最大上行帶寬

1.44G),以滿足超大視覺圖形處理場景(節拍時間極短,圖片高清且數量多)所

需的大帶寬要求。

5.5G LAN

5G LAN是基于5G終端連接能力和5G基本網絡服務(如大帶寬低時延性能,

遠程訪問,移動性,安全性)的定制化業務,其本質是私有移動局域網,可以實

現企業數據不出工廠,工業領域層二使能,滿足工業制造等5G to B的場景的相

關訴求。5G LAN的實施為企業生產網絡提供以下能力:

1)新增層二組網,使能5G進入OT/工業垂直領域;

2)專網管理,讓5G網絡像有線專網一樣方便地自管理。

1.自主研發性

本測試床平臺及應用方案,由施耐德電氣自主研發完成,網絡部分由中國

移動、中國華為與施耐德電氣合作研發完成。

2.行業先進性

1) 產線設計:本5G + 柔性產線測試床通過積木式柔性生產單元及開放式的系統,對整個不同的產品家族的快速切換組合,預計投資相比傳統 U 型線減少了47%,換線時間縮短了60%以上,使得產品成本得到了很大程度地降低。

2) 網絡架構:對于需要低時延/大帶寬/高穩定性的終端采用5G連接,其余那些沒有特殊要求的終端保留Wi-Fi連接的方式。通過5G技術與Wi-Fi技術互為補充,實現移動網絡搭配傳統網絡的網絡架構融合。

3) 數據管控:通過將傳統的邊緣側的IoT Box集成到MEC服務器端。使得設備數據的采集更加的穩定高效,為質量提升奠定了良好的基礎。

基于網絡解決方案的設計和實施,為了增強整個網絡的安全性,在網絡規劃時無錫移動根據網絡的傳輸數據、業務、網絡部署特點將其劃分成不同的安全域,并在這些不同的安全域部署不同級別的安全策略。項目部署雙機熱備的防火墻保護流量,并采用盒式交換機保障業務流量,部署IPS,抗D保護核心網;施耐德電氣無錫工廠的中心DC部署HiSec平臺,提供所有MEC安全設備統一管理,簡化運維;MEC安全設備上送安全事件和特定流量到HiSec平臺,進行異常行為分析,建立主動防御的安全體系,提升整個方案防御能力。此外,MEC上還部署了AntiDDoS和 IPS 以提供本地應用和數據保護能力,雙機熱備提供會話級別實時備份,提升整個系統可靠性和帶寬利用率,最大程度保障生產網絡的安全可靠。

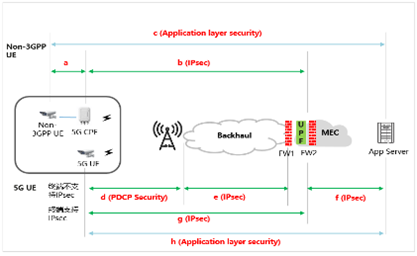

對于不同類型的接入,項目制定了多種不同的策略,具體如下。

1)非3GPP終端的安全保障

? WLAN加密WEP/WPA /WPA2

? IPsec VPN加密&完保

? 應用層加密&完保

其整體的策略控制示意圖如下:

非3GPP終端接入示意圖

2)5G終端的安全保障

? 開啟空口PDCP加密&完保及用戶隱私保護SUCI

? IPsec VPN加密&完保。

? 應用層加密&完保

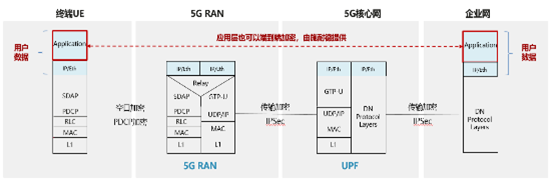

3)分段傳輸加密

無錫移動配合施耐德電氣無錫工廠在無線空口、承載網提供管道加密,以保護用戶通信數據安全,分段傳輸加密見圖15;RAN和UPF在該解決方案的通信系統中定位為透傳管道,不解析用戶數據,不存儲用戶數據,最大程度確保用戶數據安全、業務可靠。

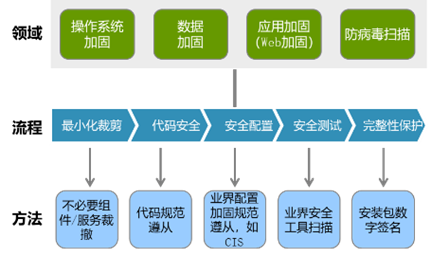

項目中各硬件產品均按照方案要求進行安全加固,主要的加固內容包括操作系統加固、數據庫加固、應用層加固、軟件包防病毒掃描等,如圖16所示。

加固安全策略示意圖

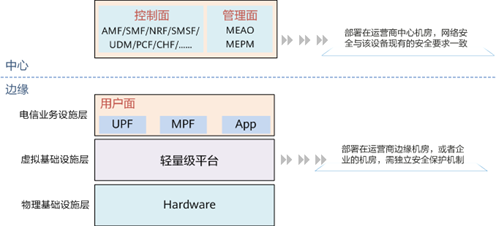

控制面/管理面設備部署在江蘇移動的中心機房,網絡安全性高,是安全可信的網絡;用戶面的UPF、MPF和APP部署在施耐德電氣無錫工廠邊緣機房側,組網上充分考慮與接入設備和工廠內部網絡的安全隔離,不同業務保障獨立性和安全性,終端用戶訪問園區業務(APP應用)嚴格進行安全控制,如圖17所示。

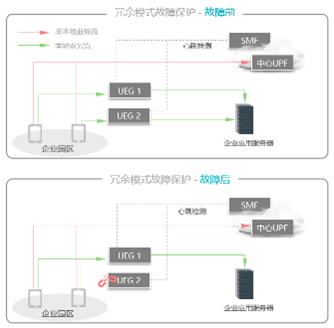

分層安全控制示意圖

此外,為提升UPF容災可靠性,項目中的UEG支持與中心UPF聯動,UEG故障時,通過中心UPF迂回保障業務的連續性,也可以通過UEG負荷分擔部署,保障網元級的可靠性。不僅如此,項目還提供了冗余模式故障保護.在冗余模式下當其中某個UEG發生故障時,SMF基于N4接口探測實時感知故障,并從與其形成冗余組網的其他UEG中選擇一個正常的UEG來快速恢復用戶的業務,如圖18所示。

冗余模式故障保護示意圖

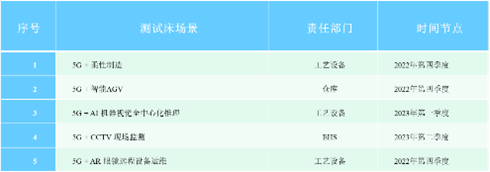

公司計劃在2022年測試5G + 柔性制造、5G + 智能AGV及5G + AR眼鏡遠程設備運維三個場景;在2023年測試5G + AI 機器視覺全中心化推理及5G + CCTV現場監測。其中1條5G + 柔性制造生產線已開始測試,另一條柔性線已開始現場組裝調試,其余4條加強型柔性線按照項目規劃有序開展。為了配合第一條柔性線的測試,工廠5G網絡已經同步基本建成。工廠車間已經實現100% 5G網絡全覆蓋,為其他測試床場景提供基礎保障。

5G全連接工廠測試床規劃示意圖如下:

5G全連接工廠測試床規劃示意圖

通過引入5G通信技術及初期的智能化實踐,最終預估工廠產品上市時間將縮短25%,準時交貨率可提升30%,設備維護效率可增長20%,綜合生產效率將提升33%,安全事故的0發生率。

5G+的AI 視覺全中心化推理算法:為制造環節增加了雙保險,通過不斷迭代的算法,將大量的案例進行學習、演化,并將訓練的模型存儲于服務器端。使用時,得益于5G網絡的大帶寬,可同時連接多臺設備,將最先進的算法擴大到更為廣闊的生產環節中,提升了投資回報率。

5G賦能的智能AGV:實現智能AGV的實時定位、智能運算,從而達到AGV的智能化運轉、路徑實時優化、效率實時監控的目的,可以將AGV的利用率達到最優,減少項目的投資。原本按照路線、場地來計算的需求,通過算法、路徑的優化,預計可以得到30%稼動率的提升,為AVG大范圍應用提供了經驗。

5G AI Camera:能實現實時智能監控及自動報警的功能。通過CCTV的全時段、無死角監控,將高風險操作區域的監控變得更加可靠、高效及智能,在需要高可靠、低延時的操作環境下,通過AI分析自動發出警報,儲如此類的應用場景,無論是行業內外均具有普遍的推廣意義。

5G + AR眼鏡遠程運維:在全球后疫情狀態下,遠程辦公、遠程維護的需求日益增長,5G AR的技術運用,使得遠程維護的效率得到了質的飛躍。現場員工可通過5G AR眼鏡與線上專家進行在線溝通,5G的大帶寬,可以支持實時畫面的在線抓取、標識以及海量數據及時在線搜索、查看,讓現場的溝通、遠程支持的效率不再受工程師、專家物理距離的影響,對于跨國企業或者集團公司等,可以實現優質專家資源共享。此方案可推廣至各行各業,實現專家在線指導、資源共用,從而大大減少企業在人力方面的投資,減少因人員不能到場造成的各類問題的延后處理,提升維護的綜合水平。

同時,此類解決方案將算法模型集中部署于服務器端,由多個邊緣側調用,可將更多資金投入到高性能的軟、硬件上。在保證產品功能、質量的前提下,綜合考慮環境影響和資源效率,有效減少設備報廢數量,減少對生態環境的危害。

如下為各測試床場景的驗證計劃:

1.驗證如下測試床試驗驗證點中的1、2、3、6、7、8、10、11、14、16、17項及生產功能云化部署方案的內容。

5G全連接工廠測試床主要的試驗驗證點:

1) 5G全連接工廠架構驗證。

2) 工廠內5G網絡部署方案驗證。

3) 5G與廠內多種網絡互聯,實現全廠內網絡的互聯互通方案驗證。

4) 工廠內網絡運維和管理系統建設方案驗證。

5) 機器、設備、產品的5G網絡化改造方案驗證

6) 人、機、料、法、環、測等生產要素全連接方案及連接率驗證

7) 5G網絡連接的生產要素方案及連接率驗證。

8) 通過5G技術進行數據采集方案驗證。

9) 數據湖建設及應用方案驗證。

10)5G全連接工廠IT/OT融合架構驗證。

11)邊緣計算系統建設及應用方案驗證。

12)企業級工業互聯網平臺建設及應用方案驗證。

13)生產功能云化部署方案驗證。

14)工業互聯網信息模型應用方案驗證。

15)工業互聯網標識解析應用方案驗證。

16)5G+工業互聯網典型應用場景實施方案驗證。

17)工廠內安全方案驗證。

18)其他擬驗證的內容。

2.5G通用性能驗證參數

3.5G+AI 機器視覺全中心化推理的應用驗證

開發及優化圖片壓縮算法,以驗證壓縮耗時以及對算法效果的影響

1) 通過不同分辨率及個數的相機分別驗證不同幀率下對帶寬的要求

2) 通過不同分辨率及個數的相機分別驗證不同壓縮率下成像質量對算法的影響

3) 通過不同分辨率及個數的相機分別驗證壓縮耗時、傳輸圖片耗時

最終我們將得出在不同的應用場景(不同的相機分辨率,不同的相機個數,不同的生產時間等等),其對5G網絡的帶寬需求及對應的網絡架構;哪些視覺場景是現有5G無法實現。

4.5G+云化PLC的應用驗證內容

1) 對不同的5G工業網關進行測試,驗證其對數據的承載能力及時延差異

2) 與華為共同制定5G時延穩定性的判斷標準,驗證在現有工業環境下,其高穩定性時延(CPK>1.33)的最優能力

3) 使用現有的施耐德工業PLC組網方式,驗證5G網絡可以替代傳統有線網的能力

最終我們將得出云化PLC哪些功能可以通過5G通訊,哪些功能必須使用有線網絡;未來工業控制部件的發展方向

5G網絡硬件交付清單如下, 測試床成功標準:最終各測試床需要能夠成功落地運行且實驗點達到預設目標,取得若干國家專利.

類別 | 類型 | 數量 |

UPF核心部分 | UPF硬件 | 1 |

交換機 | 2 | |

防火墻 | 2 | |

基本軟件功能 | 1 | |

UPF備用 | 1 | |

5G室內分布系統 | 新型5GBBU | 1 |

新型5GrHUB | 1 | |

新型5GpRRU | 20 |

在數字化時代背景下,用戶需求日趨多樣化、定制化,企業訂單呈現出小型化、碎片化的發展趨勢,引進與應用智能化制造解決方案已經成為企業滿足新時代發展需要的重要著力點。

公司在進行工業互聯網智能化制造需求調研時,從企業組織、業務流程和信息技術現狀三個方面對企業的制造現狀進行了調研,形成需求調研報告和業務流程報告。

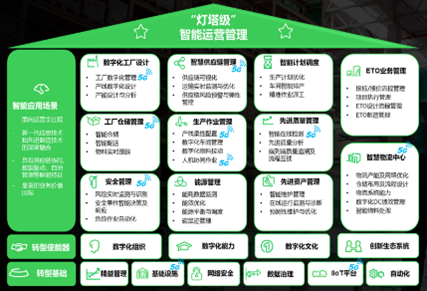

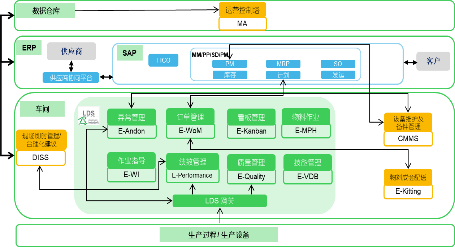

在需求調研的基礎上,形成了施耐德電氣無錫工廠的智能化制造業務需求,即有效提升智能化裝備的使用比例、進一步打通不同系統的信息孤島問題、實現生產數據的融會貫通和使用,以數字化轉型的方式實現生產模式的變革和管理模式的改進。由此形成了以下智能運營管理體系:

施耐德電氣智能運營管理體系

在整體規劃方案實施的過程中,施耐德電氣無錫工廠依托集團公司的EcoStruxure平臺三層架構,來打造智能工廠。

第一層:互聯互通的產品,實現設備的互聯互通,關鍵數據的采集

第二層:邊緣控制,實現安全、操作員優先的本地控制

第三層:應用,分析和服務實現云計算。

施耐德電氣EcoStruxure平臺

基于施耐德電氣智能運營管理體系及EcoStruxure平臺實現如下成效:

第一、基于集團的EcoStruxure平臺,通過融合IT和OT技術,實現能源使用和自動化過程的全面優化,從而讓目標實現起來更加高效。

第二、打造端到端的供應鏈及質量預測管理方案。打通從客戶、分銷中心、工廠再到供應商的價值鏈網絡,實現了整個供應鏈端到端的價值傳遞,實現信息實時共享和質量風險的預測。

第三、實現制造過程中數字化管理與控制,包括生產計劃、生產作業、庫存、質量等管理,以及設備聯網、數據自動實時采集、工業大數據分析、決策支持和現場看板展示等功能。

第四、在工廠車間廣泛使用高精度組裝機器人、工業機器人、全自動產品功能測試平臺、智能化物流等智能設備。車間智能設備應用比例達到90%以上,產線的生產效率和產品質量得到進一步提升。

高精度組裝機器人(左)和工業機器人(右)

全自動產品功能測試平臺

智能物流設備(AGV)

第五、生產現場所有制造設備均具備聯網功能,能夠實現遠程設備狀態監控及異常報警、生產運行狀況數據實時顯示、制造過程質量實時監控等功能,所有數據均能夠上傳至服務器,實時監控各工序運行狀況。如1)設備管理SAP PM模塊可用于設備信息、設備備件、維修記錄、維修績效等設備管理;2)EcoStruxure設備顧問系統通過邊緣控制設備,將設備參數采集到云端,實現對設備運行趨勢的判斷和監控,并提供反饋。

設備管理及顧問系統

施耐德電氣無錫工廠作為行業內數字化轉型的先行者,基于精益生產的基石,從頂層規劃到執行層實踐,全面規劃工廠業務系統,并層層推進。

1.自上而下的工業互聯網整體規劃

工廠在工業互聯網頂層設計中,依托集團的EcoStruxure平臺和施耐德電氣績效體系(簡稱:SPS),構建從基礎管理至工廠運營的各功能模塊架構,形成了智能運營管理體系并有序進行各項系統的建設。系統設計范圍涵蓋安全、能源管理、先進資產管理、倉儲管理、生產作業管理、先進質量管理、智能計劃調度、數字化工廠設計、智能供應鏈管理等九大工廠職能模塊。各模塊之間既是業務關聯,又包含數據關聯,從產線布局、智能設備分布到系統集成、智能物流、商業管理等來打造智能工廠。

2.工廠業務系統集成-垂直方向

工廠通過精益數字系統(簡稱:LDS)進行工廠生產作業的全面的數據掌控:E-Performance可實時展示產能損失的問題點; E-Versatility實現產線人員的最佳配置;Andon模塊可實時處理產線產生的問題;LDS電子化訂單模塊(E-Working Order Management)的應用,全面打通從客戶需求到發貨的整體需求,通過精益系統的導入,并與其他功能模塊數據的集成、交互,使得生產過程透明化;基于工廠數倉(CDS)數據整合,通過數據的實時分析,針對瓶頸工位進行重點改善,線體變得更為高效。

工廠業務系統集成-垂直方向

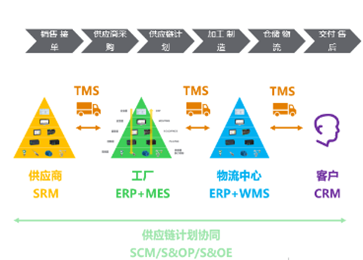

3.工廠業務系統集成-水平方向

由于公司業務種類繁多、小批量、多品種的特征,物料多、產線多、設備多的特點,在運營管理過程中實現可預測性的供應鏈管理尤為重要。公司智能運營平臺,將供應鏈數據收集、清洗和整合,對不同業務模型進行分析,尋求最優方式,實現供應商端至客戶端的信息聯通。

供應商端:通過施耐德供應商平臺(簡稱:SSP平臺)實現供應商的認證、評價;供應商競價;供應商交付溝通三大模塊管理。

工廠端:通過SAP+MES+LDS的集成實現從原材料入廠至產品生產入庫的過程管控。

物流中心:通過施耐德自研MySE 平臺+SAP的組合,實現下單環節的客戶與工廠無縫對接,及物流進度的全過程追蹤。

客戶端:通過客戶滿意度系統(Medellia)進行各類產品的客戶評價管理、獲取客戶心聲,有效為工廠持續改善提供明確的方向。

工廠業務系統集成-水平方向

4.數據收集與使用

在數據采集及運用上,工廠針對不同的需求,定義不同的數據采集策略,并且針對不同類型的數據定義了展示及分析的方法:

1)時序型制程類數據:使用InfluxDB進行存儲,通過工廠數倉(CDS)進行匯總分享,調取集團統一的EMB平臺的算法模型,進行深度分析、過程監控,從而實現預測性維護。

2)關系型數據:使用傳統類型的Oracle數據庫,通過多種數據清洗軟件進行數據采集,由系統內置計算模型進行處理。例如電子元器件質量偵測平臺采集從供應商到工廠及客戶端的制程不良數據,通過預測模型快速感知單個質量問題的影響級別,快速響應處理,提高客戶滿意度。工廠持續推廣全供應鏈數據價值的挖掘,對影響供應鏈環節的各個重要因素進行監控、分析、判斷、決策,實現對標準物料的市場波動預測,提前調整采購策略。

聲明

本報告所載的材料和信息,包括但不限于文本、圖片、數據、觀點、建議,不構成法律建議,也不應替代律師意見。本報告所有材料或內容的知識產權歸工業互聯網產業聯盟所有(注明是引自其他方的內容除外),并受法律保護。如需轉載,需聯系本聯盟并獲得授權許可。未經授權許可,任何人不得將報告的全部或部分內容以發布、轉載、匯編、轉讓、出售等方式使用,不得將報告的全部或部分內容通過網絡方式傳播,不得在任何公開場合使用報告內相關描述及相關數據圖表。違反上述聲明者,本聯盟將追究其相關法律責任。

AII微信公眾號

AII微信公眾號

AII頭條號

AII頭條號