萬騰設備管理系統(VT FMS)

一、企業簡介

山東萬騰電子科技有限公司(以下簡稱“萬騰科技”)是一家從事智能制造領域軟硬件開發、系統集成的國家高新技術企業及雙軟認證企業,成立于2014年11月。總部位于山東省濟南市高新區齊魯軟件園,在山東、江蘇、浙江、上海和安徽設有子公司。主營業務涉及智能制造相關六大業務體系:一是智能制造整體解決方案及工業軟件應用導入落地,包括MES、FMS、APS。二是企業數字化、網絡化及智能化相關場景的咨詢規劃服務。三是設備組網、邊緣計算及智能產品連接服務,包括智能網關、機器視覺。四是針對企業制造流程優化的工業大數據及人工智能解決方案,包括工業大數據平臺、PHM。五是區域/行業/企業的PaaS及SaaS應用規劃、建設、推廣及運營,包括云MES、云FMS、云APS。六是面向政府、高等/職業院校提供智能制造、工業互聯網實訓及教育解決方案,包括智能制造案例庫、實訓基地建設以及產教研一體化平臺服務。

公司銷售市場覆蓋山東、江蘇、浙江、上海、福建、廣東等制造業大省:2020年底將實現智能制造相關設備、軟件產品規模化應用,中低端市場占有率超40%。到2025年,國內市場占有率達到60%。萬騰科技一直瞄準國際前沿技術,不斷突破創,以專業的智能制造服務,幫助數以千計的離散型制造企業實現了升級蛻變。

二、工業APP簡介

(一)、問題定位

離散制造業相對于流程制造業,生產環節更加分散,生產設備更加多樣,行業特征更加明顯,更需要通過工業互聯網建設去解決數據黑箱、信息孤島、知識壁壘、決策瓶頸、能力短板等一系列問題。在離散制造業中工業互聯網涉及從設備層數據采集、協議解析,到產線層邊緣控制器協同,到工廠層內外網絡架構融通,再到企業層工業云部署及信息物理融合等多個方面的關鍵技術尚有待完善。

機械加工及半導體制造行業均以離散型生產為主,設備種類紛繁復雜、通訊方式各異,導致設備狀態難以監控和統計,測試數據分散、各個機臺獨立采集和存儲,無法統一采集和分析,因此存在車間數十臺甚至數百臺設備缺乏統一管理、設備利用率低、生產效率低等問題。傳統的生產制造方式自主創新能力弱、產業產能過剩、新興產業供給能力不足、產業國際化程度低、研發體系和制造鏈相互分離等短板已經嚴重制約了行業的生產力,如何依托工業互聯網邊緣層技術攻關結合行業特點實現多源異構設備的互聯互通,通過邊緣智能及計算遷移實現邊云協同,最終推動工業互聯網平臺戰略加速機械加工及半導體制造行業高質量發展顯得尤其重要。

(二)、創新點

系統基于萬騰邊緣層數據采集優勢,兼容了機械加工及半導體封裝測試環節的相關設備協議(包括劃片機、固晶機、測試儀、打標機、包裝機等幾十種不同種類、不同廠家的設備),基于實時采集的數據建立可視化車間生產管理系統,實時監測設備生產狀態(良率、運行、待機、離線、告警),在云端生成企業生產畫像,統計設備的開機率、運行率、產量/產值等信息,并通過餅狀圖、柱狀圖、折線圖、時序圖等方式進行可視化展示,將車間生產“黑箱”透明化,及時反饋企業車間的生產狀況,為車間的高效排產及質量追溯提供信息依據。

(三)、功能介紹

1.基礎信息管理模塊

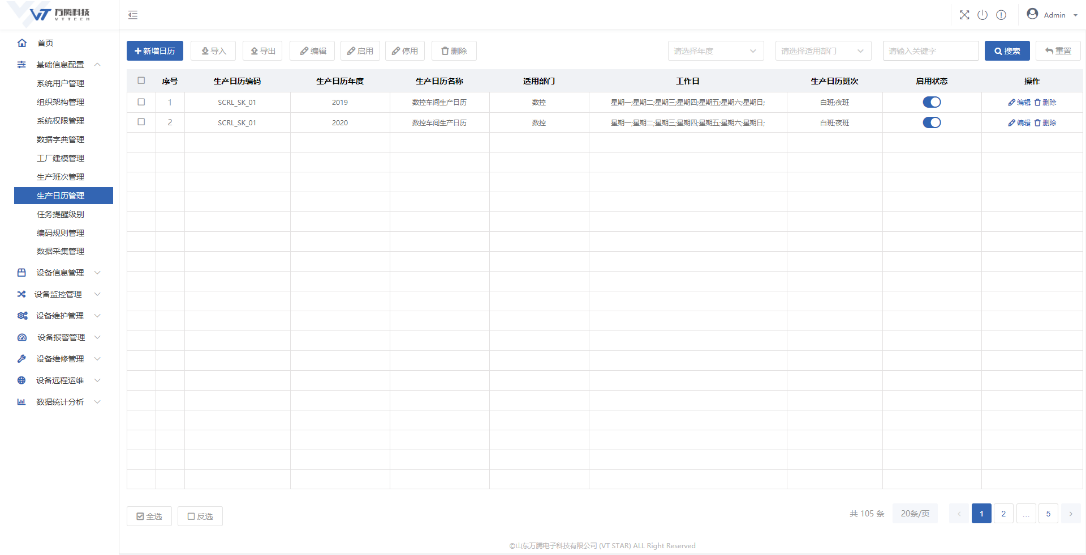

基礎信息管理用來維護管理系統運行所需的各項基礎信息,為設備管理系統提供基礎數據支撐,是設備管理系統的基礎功能。具體功能包含系統用戶管理、組織架構管理、系統權限管理、設計字典管理、工廠建模管理、生產班次管理、生產日歷管理、提醒規則管理、編碼規則管理、數據采集管理。

2.設備信息管理模塊

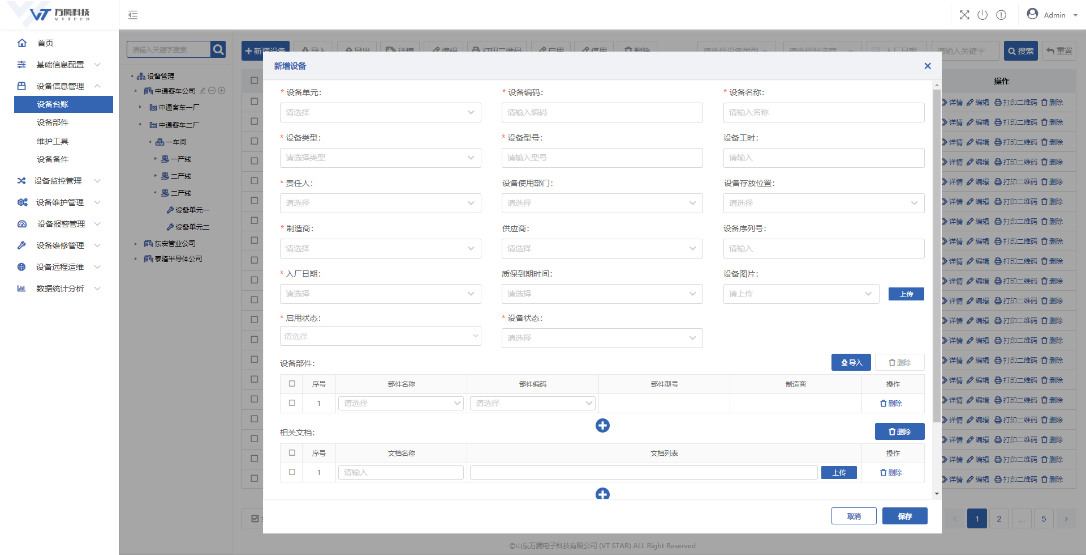

設備信息管理用來維護設備的基礎信息,為設備建立一套完整包含基本信息、設備部件、相關文檔、維護記錄、維修記錄、設備履歷、報警記錄、停機記錄等信息在內的設備臺賬,實現對設備生命周期信息全記錄,是設備管理系統的基礎功能。具體功能包含設備臺賬、設備部件、維護工具、設備備件。

3.設備運行監控模塊

設備運行監控利用各種數據采集裝置采集到的設備數據,實現實時監控設備的運行狀態、運行參數,實時掌握設備的運行信息,使設備管理人員對設備出現的問題或者可能出現的問題能做出有效的反應并快速解決問題,是保障設備正常運行、生產高效進行的有效技術手段,是設備管理系統的核心功能。具體功能包含設備運行狀態監控、設備運行參數監控。

4.設備維護管理模塊

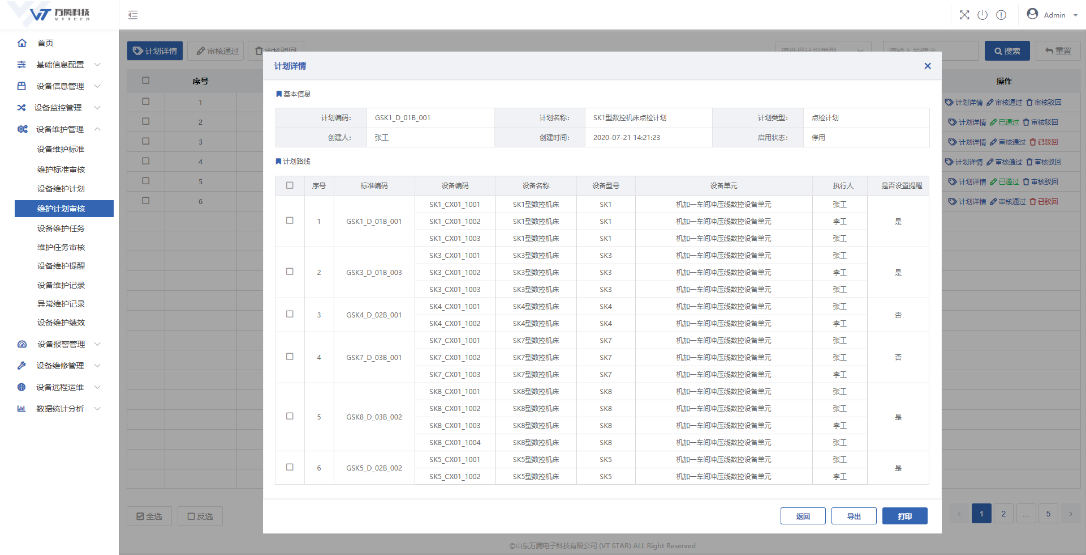

設備維護管理用來維護管理設備點檢及保養工作,通過規范過程對設備的規定部件(位)進行定期的點檢及保養,以使設備的隱患和缺陷能夠得到早期的發現、早期預防、早期處理。利用系統依次制定點檢(保養)標準、點檢(保養)計劃生成具體到設備、人、時間、方法的設備點檢(保養)任務,并通過監督管理手段對任務執行過程進行有效管控,最終形成詳細的設備維護記錄,是設備管理系統的核心功能。具體功能包含設備維護標準、維護標準審核、設備維護計劃、維護計劃審核、設備維護任務、維護任務審核、設備維護提醒、設備維護記錄、異常維護記錄、設備維護績效。

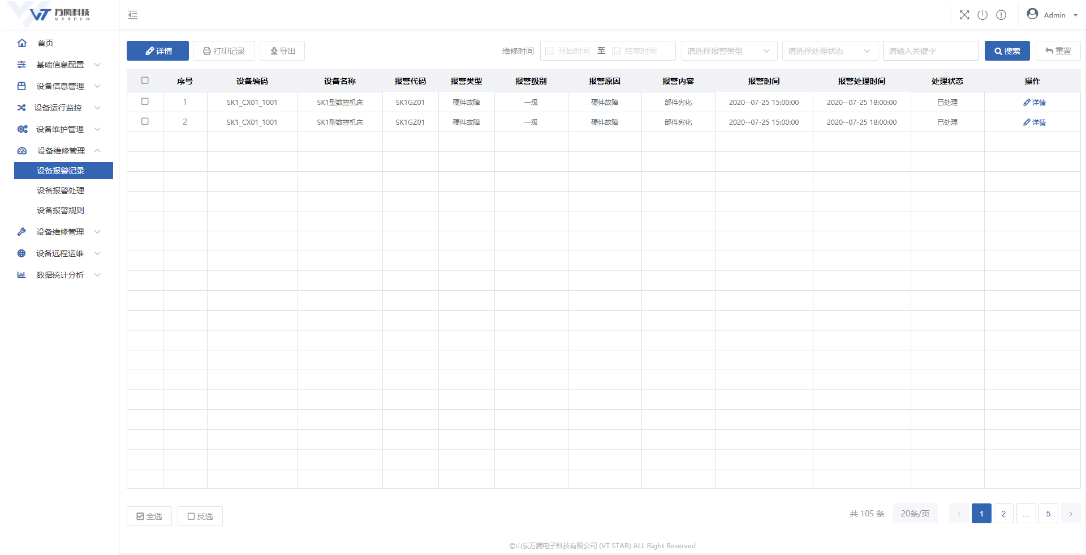

5.設備報警管理模塊

設備報警管理用來處理、記錄并管理設備的報警情況,通過系統定義設備的報警級別、報警規則、將數據采集裝置采集到的設備報警信息準確記錄到系統中,設備管理人員根據設備的報警情況采取有效的處理手段保障設備的正常運行,從而實現對設備的高效利用,是設備管理系統的核心功能。具體功能包含設備報警規則、設備報警記錄、設備報警處理。

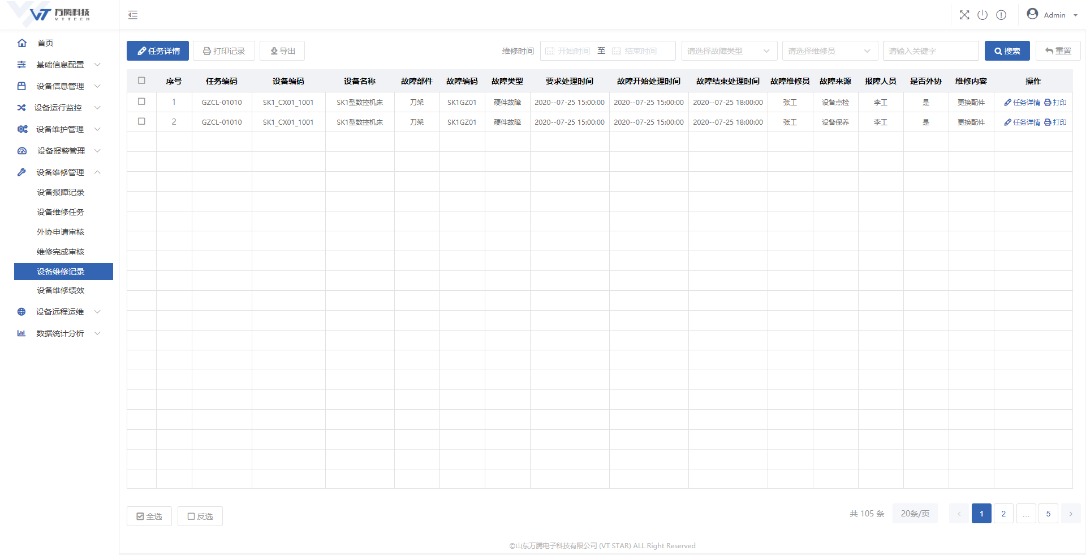

6.設備維修管理模塊

設備維修管理用來對設備產生的各種故障進行報障維修,可以對設備維護過程中、設備運行過程中產生的故障進行統一記錄處理,通過派工將維修工作指派到具體人員,并通過監督管理手段對維修任務執行過程進行有效管控,最終形成詳細的設備維修記錄,是設備管理系統的核心功能。具體功能包含設備報障記錄、設備維修任務、外協維修申請、維修完成審核、設備維修記錄、設備維修績效。

7.設備遠程運維模塊

設備遠程運維用來對設備情況進行遠程管理,相關人員可以利用手機等移動裝備對設備進行遠程故障診斷,遠程設備開機授權、遠程設備控制,為設備管理人員提供便利、高效的管理手段,是設備管理系統的核心功能。具體功能包含設備遠程診斷、設備遠程授權、設備遠程監控、設備遠程控制。

8.數據統計分析模塊

數據統計分析用來對設備管理過程中產生的各項數據進行統計分析,幫助設備管理人員綜合了解設備整體情況,更有效地減少設備事故的發生,保持、提高設備的性能、精度,降低維修費用,提高企業的生產能力和經濟效益,是設備管理系統的核心功能。具體功能包含維修數據統計分析、點檢數據統計分析、保養數據統計分析、報警數據統計分析、故障數據統計分析、設備OEE數據分析。

。

。

(四)、功能和技術指標優勢

以晶導項目作為案例,通過萬騰設備管理系統(VT FMS)對150臺不同型號測包機進行數據采集及設備管理,建設測包設備集中控制平臺,實時采集現場設備工作狀態,完成程序管理及下發。

1.秒級系統響應速度

2.智能管控測試數據>1.5億條/天

3.測試程序管控2000余件

4.自動下發測試程序、刻字模板

5.單臺測包機利用率提高25%

6.故障維修反應時間縮短30%

7.單批次產品工作時間降低50%

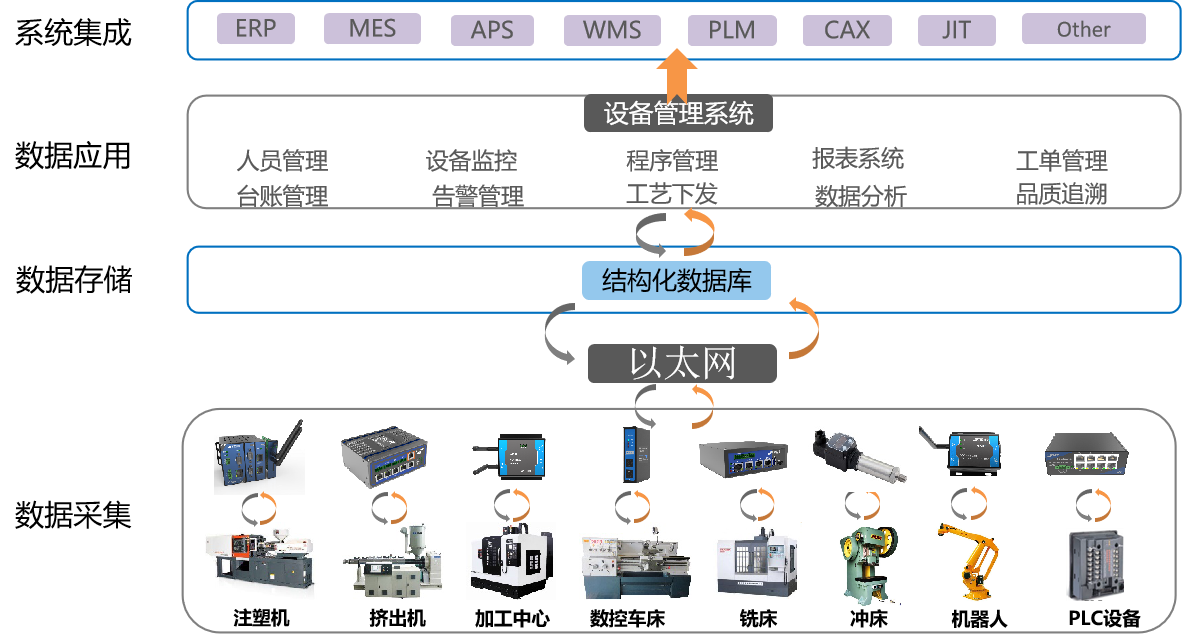

三、技術方案說明

(一)、工業APP架構

四層架構,包括集成層、應用層、存儲層、邊緣層。

1.集成層:主要處理與第三方管理系統的交互、數據同步。

2.應用層:主要處理工廠日常生產相關的業務邏輯。

3.數據存儲層:主要用來存儲日常生產產生的數據(關系數據、設備時序數據、日常文件等)。

4.邊緣層:主要與設備進行交互,采集或下發設備數據,提供邊緣計算等功能。

(二)、工業APP關鍵技術

邊緣層提供多種數據庫(mysql、redis、influxDB等)對接入的設備數據進行有效管理,通過主流微服務架構、容器技術對平臺服務及用戶進行有效管理。基于微服務架構松耦合、易開發、易部署、易擴展等特點,結合平臺不斷積累的工業機理模型和微服務組件,可以實現工業APP的靈活組態、持續更新和快速部署。

以計算機網絡技術為基礎,對設備的現實運行方式進行系統的管理,使用跨平臺的面向對象開發語言,保證應用系統的一次編譯,處處執行。

支持容器化部署方式,可部署至公有云或私有云,直接賦能企業上云,減少軟件維護成本,提高運營效率。

采用多種數據存儲方式,關系數據庫、時序數據庫、全文檢索、文件數據庫等,來保存業務數據、設備數據以及日常文件,實現數據的全方位存儲與多維度分析,通過數據支撐來優化設備運行。

四、應用情況描述

(一)、應用場景描述

物聯網、工業自動化控制、智能化生產。

(二)、商業化情況

山東晶導微電子股份有限公司是國內最大的半導體元器件生產先導型企業,“基于邊云協同的功率器件數字化車間項目”獲省信息化項目優秀獎,是曲阜市“兩化融合”示范企業。公司設備自動化程度高、信息化基礎好。經過多年的信息化建設,信息系統已覆蓋研發、生產、采購、物流和銷售等業務環節,同時晶導微電子智能工廠項目資金充裕,為實施本項目奠定了良好基礎。

本項目基于騰云工業互聯網平臺針對解決半導體制造中的封裝測試環節的痛點,并形成了行業通用解決方案。系統基于萬騰邊緣層數據采集優勢,兼容了半導體封裝測試環節的相關設備協議(包括劃片機、固晶機、測試儀、打標機、包裝機等幾十種不同種類、不同廠家的設備),基于實時采集的數據建立可視化車間生產管理系統,實時監測設備生產狀態(良率、運行、待機、離線、告警),在云端生成企業生產畫像,統計設備的開機率、運行率、產量/產值等信息,并通過餅狀圖、柱狀圖、折線圖、時序圖等方式進行可視化展示,將車間生產“黑箱”透明化,及時反饋企業車間的生產狀況,為車間的高效排產及質量追溯提供信息依據。

1.搭建邊緣層EAP系統

基于面向工廠異構設備組網的邊緣計算智能網關系統,集成應用數據采集與生產控制(EAP)系統,以邊緣計算智能網關為硬件基礎,工業設備模型庫及數據采集協議庫為軟件平臺,搭建云系統工業連接平臺,實現所有核心關鍵設備的智能組網、控制程序自動加載、運行狀態數據實時采集,完成底層數據的云端上傳,通過設備管理系統實時監測與分析設備生產作業及運行情況,并由虛擬仿真監控中心進行實時展示。

2.面向工廠異構設備組網與協同制造的智能設備管理系統

基于車間總體設計、工藝流程及布局數字化建模,構建云設備管理系統,全方位覆蓋測試車間的設備管理、生產管理、工單管理、流程卡及機臺監控。智能設備管理系統作為測包機、測試儀、打標機集中控制平臺,通過工業協議與現場掃碼設備、數據采集模塊建立通信連接,實時采集現場設備的工作狀態并進行測試程序管理及下發。基于設備智能數據采集模塊實現設備數據自動錄入,通過設備管理系統全面管理設備運行狀況,監控設備生產過程,管理測試數據,快速響應設備異常。

3.協同智能工廠離散管理系統的云組態

云端系統可與云MES(覆蓋全廠的制造執行系統)、云IMS(覆蓋各產車間的產線制造執行系統)、云WMS(智能倉儲物流管理系統)和智能設備管理系統無縫融合,快速實現智能工廠系統節點到云端應用的端到端互聯、生產狀態的實施監控、數據分析等。借助云端平臺建立統一的計劃管理、生產管理、物料管理和人員管理,完成汽車電子功率半導體器件產品工藝數據、物料數據、檢驗指導等的統一部署,實現設計/工藝/制造全過程的模擬仿真體系和統一的物料編碼管理,打造客戶、企業和供應商三位一體的協同發展機制。

半導體封測設備邊云協同管理效果圖

以工業信息化云平臺為基礎,通過智能工廠項目實施,打通本企業生產制造過程中所有核心環節,完成底層數據流的邊緣層互聯互通,實現離散異構設備集群的智能組網和協同管控,通過ERP/OA、SCADA、設備管理系統、MES的云化部署,建立覆蓋企業全生產過程、邊云協同一體化的信息系統管理新模式。

建設完成后,經濟效益方面,非生產性工時(物料等待時間、工序間周轉時間、設備保養時間、數據收集登記時間)減少50%,單臺設備資源利用率提升50%,不良率降低5%,能耗降低25%,生產、工藝與人員動態銜接,提升了產品競爭力。

AII微信公眾號

AII微信公眾號

AII頭條號

AII頭條號