基于工業(yè)互聯(lián)網(wǎng)的能源生產(chǎn)調(diào)度中心 煤炭供應(yīng)及燃燒優(yōu)化、閉環(huán)應(yīng)急能力建設(shè)

引 言

浙江省能源集團(tuán)有限公司成立于2001年,總部位于中國(guó)杭州,主要從事電源建設(shè)、電力熱力生產(chǎn)、石油煤炭天然氣開(kāi)發(fā)貿(mào)易流通、能源服務(wù)和能源金融等業(yè)務(wù)。截至2018年7月,浙能集團(tuán)在職員工23000人,其中本科以上學(xué)歷占46.9%,中高級(jí)職稱占18%。總資產(chǎn)2005億元,所有者權(quán)益1067億元;控股浙能電力和寧波海運(yùn)兩家A股上市公司,管理企業(yè)200余家。通過(guò)近幾年的發(fā)展,浙能集團(tuán)已形成由電力、天然氣、石油、煤炭及運(yùn)輸、可再生能源、能源化工組成的能源主業(yè),以及由金融產(chǎn)業(yè)和能源服務(wù)業(yè)組成的支持性產(chǎn)業(yè),集團(tuán)已成長(zhǎng)為全國(guó)資產(chǎn)規(guī)模最大、能源產(chǎn)業(yè)門(mén)類最全、盈利能力最強(qiáng)、電力裝機(jī)容量最大的省級(jí)能源企業(yè),成為集電、煤、油、氣、冷、熱等多能為一體的綜合能源供應(yīng)服務(wù)商。

太極股份致力于“做中國(guó)最優(yōu)秀的數(shù)字化服務(wù)提供商” ,率先推出TECO(Taiji Energy Cloud EcOsystem)工業(yè)互聯(lián)網(wǎng)平臺(tái),牽手眾多的生態(tài)合作伙伴,面向工業(yè)行業(yè)和企業(yè)的價(jià)值需求,提供工業(yè)互聯(lián)網(wǎng)業(yè)務(wù)頂層設(shè)計(jì)、平臺(tái)建設(shè)、工業(yè)大數(shù)據(jù)服務(wù)、算法模型開(kāi)發(fā)、云平臺(tái)運(yùn)營(yíng)等服務(wù),多年來(lái)電力、鋼鐵、煤炭、化工、軍工制造等工業(yè)領(lǐng)域有著眾多的客戶、豐富的業(yè)務(wù)實(shí)踐和案例。

隨著浙能集團(tuán)能源產(chǎn)業(yè)規(guī)模的快速擴(kuò)張,對(duì)集團(tuán)生產(chǎn)安全工作信息化提出更高了要求,建設(shè)以生產(chǎn)數(shù)據(jù)為基礎(chǔ)的調(diào)度中心,實(shí)現(xiàn)生產(chǎn)實(shí)時(shí)監(jiān)控、設(shè)備運(yùn)行優(yōu)化、產(chǎn)業(yè)鏈協(xié)同、應(yīng)急指揮等功能,是集團(tuán)保障生產(chǎn)、安全、提高競(jìng)爭(zhēng)力的重要抓手,也是展示生產(chǎn)經(jīng)營(yíng)、改革發(fā)展成果的重要窗口。另一方面,云計(jì)算、大數(shù)據(jù)、物聯(lián)網(wǎng)、移動(dòng)計(jì)算、人工智能等信息技術(shù)飛速發(fā)展,工業(yè)互聯(lián)網(wǎng)平臺(tái)技術(shù)在國(guó)內(nèi)外能源企業(yè)已成功實(shí)踐。

在此背景下,2018年,浙江省能源集團(tuán)委托太極計(jì)算機(jī)股份有限公司開(kāi)展浙能集團(tuán)調(diào)度中心建設(shè),采用太極TECO工業(yè)互聯(lián)網(wǎng)平臺(tái)技術(shù),以全面保障生產(chǎn)安全為重要基礎(chǔ),以生產(chǎn)優(yōu)化、應(yīng)急調(diào)度指揮中心應(yīng)用為抓手,建設(shè)形成“一級(jí)調(diào)度多級(jí)聯(lián)動(dòng)”的“一體化調(diào)度指揮體系”,旨在提升浙能集團(tuán)生產(chǎn)、安全管理水平和效率,并助推浙能集團(tuán)“數(shù)字浙能”的全面建設(shè)。

本項(xiàng)目在工業(yè)大數(shù)據(jù)、云計(jì)算、工業(yè)應(yīng)用、工業(yè)設(shè)備數(shù)據(jù)采集、工業(yè)設(shè)備機(jī)理模型、人工智能、可視化BI等層面具有深厚的技術(shù)積累和豐富的實(shí)踐經(jīng)驗(yàn)。通過(guò)探索新技術(shù)應(yīng)用,逐步構(gòu)建“數(shù)據(jù)-信息-知識(shí)-智慧”完整的信息價(jià)值鏈,推進(jìn)生產(chǎn)調(diào)度和安全管理工作的數(shù)字化、精益化和智能化,為建設(shè)“數(shù)字型”浙能集團(tuán)創(chuàng)造條件。

一、 項(xiàng)目概況

項(xiàng)目以浙能集團(tuán)現(xiàn)有及未來(lái)業(yè)務(wù)戰(zhàn)略發(fā)展為導(dǎo)向,借鑒國(guó)內(nèi)相關(guān)能源行業(yè)生產(chǎn)調(diào)度及應(yīng)急指揮的最佳實(shí)踐,建設(shè)浙能集團(tuán)調(diào)度中心,以搭建工業(yè)互聯(lián)網(wǎng)平臺(tái)為基礎(chǔ),建設(shè)生產(chǎn)安全監(jiān)控和應(yīng)急指揮系統(tǒng),實(shí)現(xiàn)煤炭供應(yīng)鏈和鍋爐燃燒優(yōu)化等生產(chǎn)調(diào)度優(yōu)化應(yīng)用以及閉環(huán)的應(yīng)急能力建設(shè)應(yīng)用。

1. 項(xiàng)目背景

當(dāng)前,我國(guó)經(jīng)濟(jì)已步入新常態(tài)。在新常態(tài)下,科技創(chuàng)新已成為能源企業(yè)提高競(jìng)爭(zhēng)力的重要抓手,為此,國(guó)家也陸續(xù)出臺(tái)了“互聯(lián)網(wǎng)+”、“兩化融合”、“中國(guó)制造2025”等國(guó)家戰(zhàn)略。

浙能集團(tuán)深入貫徹習(xí)近平總書(shū)記“四個(gè)革命、一個(gè)合作”的能源戰(zhàn)略思想和“五大發(fā)展”理念,深入推進(jìn)“能源立業(yè)、科技興業(yè)、金融富業(yè)、海外創(chuàng)業(yè)”的“四業(yè)”發(fā)展路徑,調(diào)整結(jié)構(gòu)、補(bǔ)齊短板,搶抓機(jī)遇、開(kāi)拓進(jìn)取。在浙能集團(tuán)“四業(yè)”發(fā)展的戰(zhàn)略轉(zhuǎn)型過(guò)程中,保障生產(chǎn)、安全是其中的重要基礎(chǔ)環(huán)節(jié),建設(shè)以生產(chǎn)數(shù)據(jù)為基礎(chǔ)的生產(chǎn)調(diào)度中心,實(shí)現(xiàn)生產(chǎn)監(jiān)控、供應(yīng)鏈協(xié)同、設(shè)備運(yùn)行優(yōu)化、應(yīng)急指揮等功能,是集團(tuán)保障安全生產(chǎn)、提高競(jìng)爭(zhēng)力的重要抓手,也是展示生產(chǎn)經(jīng)營(yíng)、改革發(fā)展成果的重要窗口。目前,云計(jì)算、大數(shù)據(jù)、物聯(lián)網(wǎng)、移動(dòng)計(jì)算、人工智能等信息技術(shù)飛速發(fā)展,工業(yè)互聯(lián)網(wǎng)平臺(tái)技術(shù)在國(guó)內(nèi)外能源企業(yè)已成功實(shí)踐。在此背景下,基于工業(yè)互聯(lián)網(wǎng)的浙能集團(tuán)應(yīng)急調(diào)度指揮中心已具備建設(shè)條件。

2. 項(xiàng)目簡(jiǎn)介

項(xiàng)目基于工業(yè)互聯(lián)網(wǎng)平臺(tái),建設(shè)了覆蓋集團(tuán)全產(chǎn)業(yè)、生產(chǎn)各專業(yè)的縱向貫通、橫向協(xié)同的生產(chǎn)安全監(jiān)控系統(tǒng)和應(yīng)急指揮系統(tǒng),實(shí)現(xiàn)了煤炭供應(yīng)鏈調(diào)度和燃燒優(yōu)化應(yīng)用以及應(yīng)急管理全流程應(yīng)用等創(chuàng)新型應(yīng)用。項(xiàng)目簡(jiǎn)介如下:

(1)搭建工業(yè)互聯(lián)網(wǎng)平臺(tái),匯集全量生產(chǎn)實(shí)時(shí)和歷史數(shù)據(jù)、生產(chǎn)相關(guān)的管理數(shù)據(jù)和外部數(shù)據(jù),建立海量數(shù)據(jù)的采集、匯聚、治理、存儲(chǔ)、分析、訪問(wèn)和管理的大數(shù)據(jù)服務(wù)體系;提供開(kāi)發(fā)平臺(tái)和應(yīng)用市場(chǎng)平臺(tái),支持算法、模型、應(yīng)用的二次開(kāi)發(fā)和集成,為開(kāi)展應(yīng)用提供平臺(tái)支撐。

(2)實(shí)現(xiàn)各產(chǎn)業(yè)重要指標(biāo)、運(yùn)行參數(shù)和生產(chǎn)工藝流程的實(shí)時(shí)在線監(jiān)視,提供綜合展示、生產(chǎn)運(yùn)行監(jiān)控、安全監(jiān)控、環(huán)保監(jiān)控等功能,開(kāi)展煤炭供應(yīng)及燃燒優(yōu)化等生產(chǎn)調(diào)度和工藝優(yōu)化應(yīng)用的建設(shè)。

(3)實(shí)現(xiàn)覆蓋突發(fā)事件的預(yù)防、準(zhǔn)備、響應(yīng)、恢復(fù)的整個(gè)應(yīng)急全流程的閉環(huán)應(yīng)急能力建設(shè)應(yīng)用。統(tǒng)一接報(bào)、收集公司系統(tǒng)各類突發(fā)事件信息,統(tǒng)一向集團(tuán)公司系統(tǒng)發(fā)布預(yù)警信息,提供事態(tài)影響分析、預(yù)案推演與應(yīng)急演練、視訊指揮調(diào)度、數(shù)字預(yù)案、資源共享調(diào)配、應(yīng)急評(píng)估和案例歸檔等功能。

3. 項(xiàng)目目標(biāo)

以集團(tuán)現(xiàn)有及未來(lái)業(yè)務(wù)戰(zhàn)略發(fā)展為導(dǎo)向,參考各行業(yè)生產(chǎn)調(diào)度及應(yīng)急指揮的最佳實(shí)踐,采用工業(yè)互聯(lián)網(wǎng)的視野及思維,引入大數(shù)據(jù)分析挖掘等技術(shù),充分利用和整合現(xiàn)有資源和數(shù)據(jù),以安全生產(chǎn)監(jiān)控和應(yīng)急指揮為應(yīng)用方向,實(shí)現(xiàn)設(shè)備運(yùn)行監(jiān)控、綜合分析、產(chǎn)業(yè)協(xié)同、性能優(yōu)化、風(fēng)險(xiǎn)布控、研判會(huì)商、指揮調(diào)度、應(yīng)急演練等主要功能。通過(guò)本項(xiàng)目的實(shí)施,降低企業(yè)生產(chǎn)運(yùn)行成本,提高生產(chǎn)安全管理水平和管理效率,同時(shí)提升浙能集團(tuán)整體智能化水平。

二、項(xiàng)目實(shí)施概況

本項(xiàng)目采用物聯(lián)網(wǎng)、云計(jì)算、大數(shù)據(jù)、微服務(wù)等工業(yè)互聯(lián)網(wǎng)平臺(tái)技術(shù),匯集集團(tuán)下屬各產(chǎn)業(yè)約200余家生產(chǎn)企業(yè)的生產(chǎn)實(shí)時(shí)數(shù)據(jù)和生產(chǎn)相關(guān)經(jīng)營(yíng)管理數(shù)據(jù)以及外部的氣象、船舶AIS、煤炭?jī)r(jià)格數(shù)據(jù),建成集采集、治理、存儲(chǔ)、分析、訪問(wèn)為一體的工業(yè)大數(shù)據(jù)中心和工業(yè)PaaS平臺(tái);并基于工業(yè)互聯(lián)網(wǎng)平臺(tái),開(kāi)發(fā)了生產(chǎn)安全監(jiān)控系統(tǒng)、應(yīng)急指揮系統(tǒng)。其中,采用基于大數(shù)據(jù)的機(jī)器學(xué)習(xí)算法,解決了煤炭供應(yīng)鏈優(yōu)化、鍋爐燃燒優(yōu)化等生產(chǎn)優(yōu)化問(wèn)題,降低企業(yè)運(yùn)行成本,提高企業(yè)經(jīng)營(yíng)效益;建立了集自動(dòng)監(jiān)測(cè)預(yù)警、智能研判、科學(xué)調(diào)度、評(píng)估完善等為一體的應(yīng)急管理應(yīng)用,初步實(shí)現(xiàn)了閉環(huán)的應(yīng)急能力建設(shè)體系,提高了企業(yè)安全管理水平。

1. 項(xiàng)目總體架構(gòu)

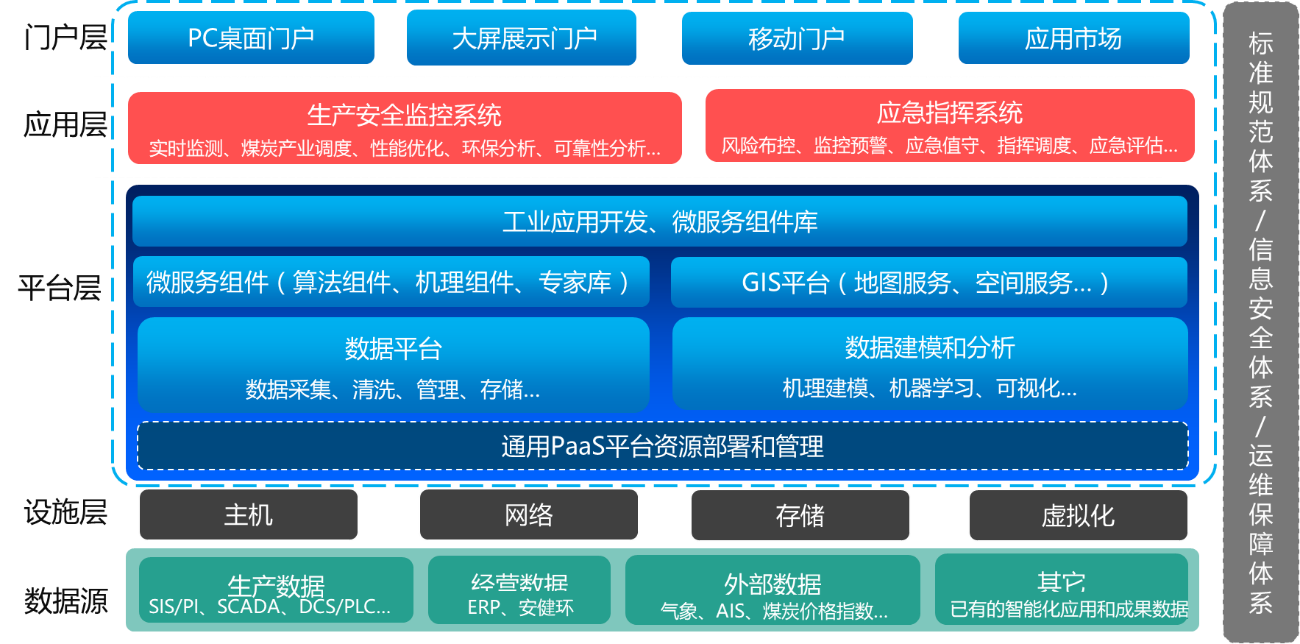

浙能集團(tuán)調(diào)度中心采用分布式、多層體系架構(gòu),自頂向下分為展示層、業(yè)務(wù)應(yīng)用層、平臺(tái)層、基礎(chǔ)層、接入層(采集層),建立在統(tǒng)一的標(biāo)準(zhǔn)規(guī)范體系、安全管理體系、運(yùn)維保障體系下。

系統(tǒng)總體架構(gòu)圖示如下:

(1)數(shù)據(jù)源層

通過(guò)數(shù)據(jù)接入服務(wù),適配Pi、OPC、modbus等設(shè)備協(xié)議,接入不同來(lái)源、異構(gòu)的生產(chǎn)實(shí)時(shí)數(shù)據(jù);通過(guò)ETL、Webservice接入ERP、安健環(huán)等經(jīng)營(yíng)管理數(shù)據(jù);通過(guò)http、爬蟲(chóng)等接入氣象、煤價(jià)等外部數(shù)據(jù)。

(2)基礎(chǔ)設(shè)施層

基于集團(tuán)現(xiàn)有私有云環(huán)境為項(xiàng)目提供網(wǎng)絡(luò)、服務(wù)器、存儲(chǔ)以及系統(tǒng)軟件(操作系統(tǒng))支持。

(3)平臺(tái)層

建立浙能集團(tuán)生產(chǎn)大數(shù)據(jù)中心和工業(yè)PaaS平臺(tái)。生產(chǎn)大數(shù)據(jù)中心由時(shí)序數(shù)據(jù)庫(kù)、MPP數(shù)據(jù)庫(kù)、HDFS等組成;工業(yè)PaaS平臺(tái)由數(shù)據(jù)建模和分析、GIS平臺(tái)、應(yīng)用開(kāi)發(fā)和微服務(wù)框架、微服務(wù)組件、應(yīng)用市場(chǎng)組成。

平臺(tái)層提供數(shù)據(jù)采集、治理、分析、訪問(wèn)、管理等數(shù)據(jù)服務(wù),提供數(shù)據(jù)建模、算法分析、可視化等服務(wù),基于微服務(wù)架構(gòu)支撐能源工業(yè)領(lǐng)域模型、深度應(yīng)用、個(gè)性化應(yīng)用的開(kāi)發(fā)和運(yùn)行,提供應(yīng)用市場(chǎng)支撐算法、模型、應(yīng)用的二次開(kāi)發(fā)/集成、共享。

(4)業(yè)務(wù)應(yīng)用層

應(yīng)用層:包括實(shí)時(shí)監(jiān)測(cè)、產(chǎn)業(yè)協(xié)同、性能優(yōu)化、運(yùn)行分析、環(huán)保分析、節(jié)能分析、可靠性分析等生產(chǎn)監(jiān)控應(yīng)用,包括風(fēng)險(xiǎn)防控、監(jiān)控預(yù)警、預(yù)案管理、應(yīng)急演練、分析研判、輔助決策、指揮調(diào)度、應(yīng)急評(píng)估等應(yīng)急管理應(yīng)用。

(5)門(mén)戶層

提供大屏、桌面、移動(dòng)多種門(mén)戶;提供應(yīng)用市場(chǎng),支持?jǐn)?shù)據(jù)、算法、模型、應(yīng)用的分享和運(yùn)營(yíng)。

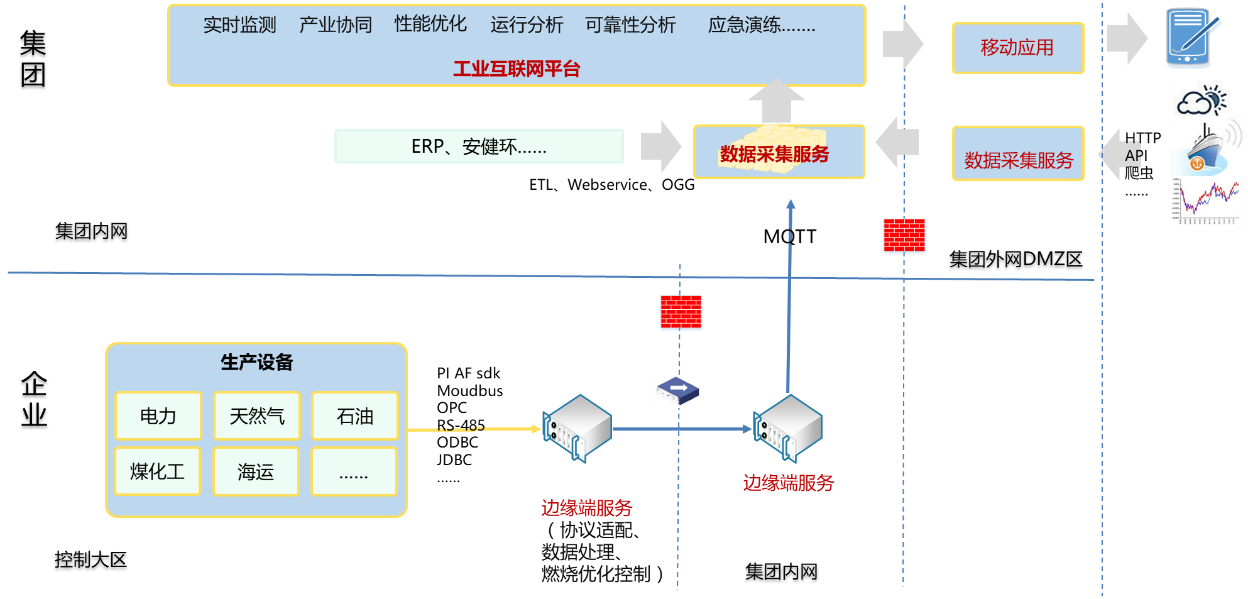

2. 項(xiàng)目物理架構(gòu)

項(xiàng)目物理架構(gòu)圖示如下:

圖 2 物理架構(gòu)示意

工業(yè)互聯(lián)網(wǎng)平臺(tái)和生產(chǎn)安全監(jiān)控、應(yīng)急指揮系統(tǒng)部署到集團(tuán)數(shù)據(jù)中心,分為集團(tuán)內(nèi)網(wǎng)、外網(wǎng)兩部分。外網(wǎng)部分部署到集團(tuán)安全隔離DMZ區(qū),面向移動(dòng)用戶提供APP服務(wù)。

在集團(tuán)工業(yè)互聯(lián)網(wǎng)平臺(tái)中,部署數(shù)據(jù)采集服務(wù),接入內(nèi)網(wǎng)的ERP、安健環(huán)等經(jīng)營(yíng)管理類數(shù)據(jù),接入通過(guò)單向隔離網(wǎng)閘擺渡的生產(chǎn)實(shí)時(shí)數(shù)據(jù)和外部數(shù)據(jù)。通過(guò)企業(yè)端部署的邊緣端服務(wù)安全地采集生產(chǎn)實(shí)時(shí)數(shù)據(jù);通過(guò)外網(wǎng)DMZ部署的數(shù)據(jù)采集服務(wù),安全接入外部的氣象、船舶AIS、煤炭?jī)r(jià)格指數(shù)等數(shù)據(jù)。

3. 具體應(yīng)用場(chǎng)景和應(yīng)用模式

(1)熱電全流程智能協(xié)調(diào)優(yōu)化(生產(chǎn)工藝優(yōu)化方向)

在項(xiàng)目中,開(kāi)展了燃煤電廠燃燒裝置的自動(dòng)優(yōu)化控制研究,實(shí)現(xiàn)了熱電全流程智能協(xié)同優(yōu)化。通過(guò)優(yōu)化,使燃料充分燃燒,低氮燃燒,在一定程度上抑制污染物的排放,降低污染物后處理費(fèi)用;降低產(chǎn)汽煤耗或發(fā)電煤耗,顯著提高生產(chǎn)效率。

1 問(wèn)題提出

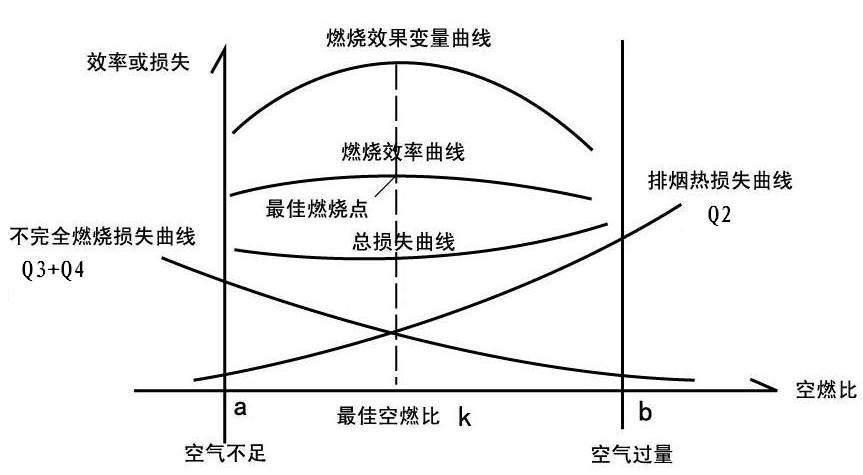

在鍋爐熱效率損失中,主要因素包括:排出煙氣所帶走的熱量、化學(xué)不完全燃燒熱損失、機(jī)械不完全燃燒熱損失,見(jiàn)下圖通用燃燒曲線:

圖 3 通用燃燒曲線

因此,我們重點(diǎn)針對(duì)這些主要因素開(kāi)展優(yōu)化工作。

2 解決方案

通過(guò)以下路徑,進(jìn)行優(yōu)化設(shè)計(jì):

保證燃燒裝置負(fù)荷穩(wěn)定的情況下,尋找最少的燃料消耗(燃料優(yōu)化);

在燃料的熱值、水分發(fā)生變化的情況下,尋找最匹配的助燃風(fēng)量(風(fēng)量?jī)?yōu)化);

在負(fù)荷、設(shè)備性能發(fā)生變化的情況下,尋找最佳的控制點(diǎn)(控制點(diǎn)優(yōu)化)。

3 采用技術(shù)

基于先進(jìn)的動(dòng)態(tài)專家系統(tǒng)、燃燒效果軟測(cè)量模型、多維動(dòng)態(tài)優(yōu)化模型以及大系統(tǒng)協(xié)調(diào)優(yōu)化技術(shù)等實(shí)現(xiàn)了鍋爐側(cè)負(fù)荷快速響應(yīng)與穩(wěn)定功能、最少燃料量和最佳二次風(fēng)量自尋優(yōu)及滾動(dòng)優(yōu)化功能、最佳負(fù)荷自動(dòng)分配以及運(yùn)行爐與調(diào)節(jié)爐的自動(dòng)轉(zhuǎn)換功能等。優(yōu)化模式下的負(fù)荷控制點(diǎn)(多爐母管制系統(tǒng))、床溫控制點(diǎn)、氧含量控制點(diǎn)、二次風(fēng)量控制點(diǎn)等隨工況而浮動(dòng)。

4 模型構(gòu)建和應(yīng)用模式

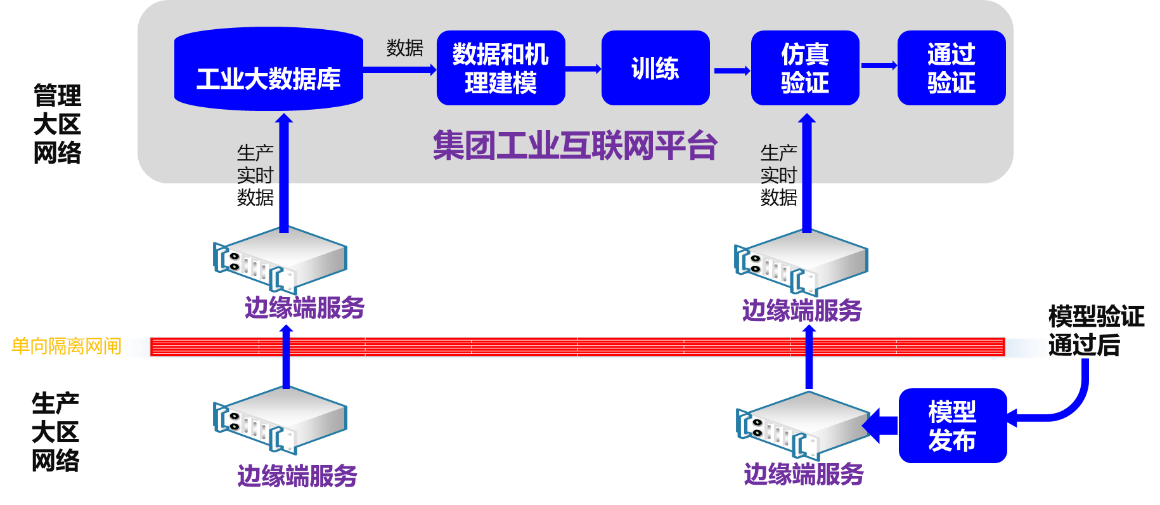

圖示如下:

圖 4 模型構(gòu)建和應(yīng)用過(guò)程

邊緣端服務(wù)負(fù)責(zé)采集生產(chǎn)實(shí)時(shí)數(shù)據(jù)(負(fù)荷、給煤量、主蒸汽壓力等),并通過(guò)單向隔離網(wǎng)閘接入數(shù)據(jù)到集團(tuán)工業(yè)互聯(lián)網(wǎng)平臺(tái)。在集團(tuán)工業(yè)互聯(lián)網(wǎng)平臺(tái)端,基于歷史和新增生產(chǎn)實(shí)時(shí)數(shù)據(jù)進(jìn)行建模和訓(xùn)練;并通過(guò)仿真手段,與實(shí)時(shí)數(shù)據(jù)進(jìn)行比較驗(yàn)證。一致時(shí),表示通過(guò)驗(yàn)證。

當(dāng)模型驗(yàn)證通過(guò)后,在邊緣端發(fā)布模型,啟動(dòng)鍋爐燃燒優(yōu)化控制程序。

5 優(yōu)化結(jié)果

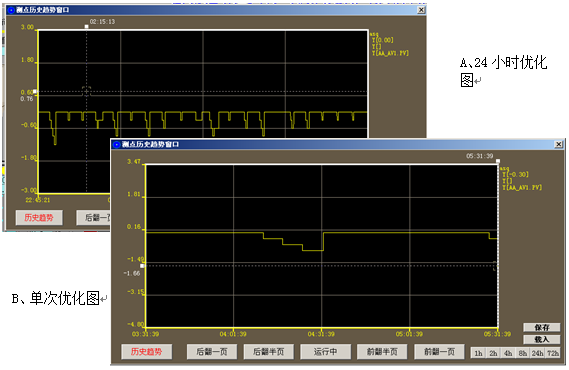

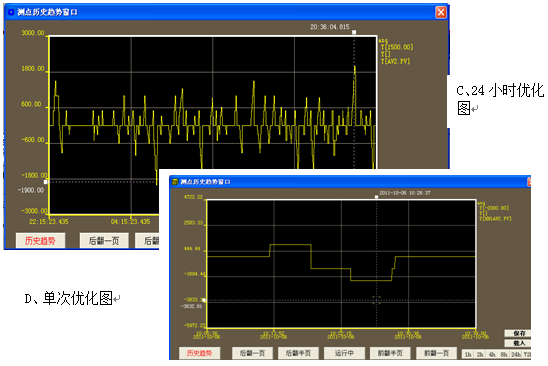

煤量?jī)?yōu)化爬山圖:尋找最少的燃料量

圖 5煤量?jī)?yōu)化爬山圖(尋找最少的燃料量)

風(fēng)量?jī)?yōu)化爬山圖:尋找最佳的風(fēng)煤配比

圖 6風(fēng)量?jī)?yōu)化爬山圖—尋找最佳的風(fēng)煤配比

(2)打通集團(tuán)各產(chǎn)業(yè)鏈,實(shí)現(xiàn)煤電供應(yīng)鏈的協(xié)同優(yōu)化

由于煤電企業(yè)的特殊性,一方面,煤電生產(chǎn)對(duì)煤炭安全庫(kù)存提出較高要求,另一方面,電煤成本占燃煤電廠發(fā)電成本在80%左右。因此,為降低企業(yè)電煤資金占用,提出優(yōu)化需求:優(yōu)化煤炭供應(yīng)鏈,實(shí)現(xiàn)集團(tuán)電煤的最優(yōu)庫(kù)存。

在集團(tuán)產(chǎn)業(yè)板塊中,煤炭產(chǎn)業(yè)板塊負(fù)責(zé)集團(tuán)核心電力主業(yè)的上游延伸業(yè)務(wù),依托旗下?tīng)I(yíng)運(yùn)企業(yè)在港口、岸線、市場(chǎng)、海運(yùn)資源優(yōu)勢(shì)和管理優(yōu)勢(shì),負(fù)責(zé)煤炭采購(gòu)、運(yùn)輸、煤檢、儲(chǔ)存、摻配、港口碼頭及中轉(zhuǎn)設(shè)計(jì)管理,并在滿足集團(tuán)對(duì)電煤安全庫(kù)存要求的前提下,開(kāi)展煤炭的市場(chǎng)化銷售工作。因此,煤炭供應(yīng)鏈優(yōu)化即優(yōu)化煤炭產(chǎn)業(yè)各企業(yè)的生產(chǎn)調(diào)度流程,基于最優(yōu)庫(kù)存形成各企業(yè)的最優(yōu)生產(chǎn)調(diào)度計(jì)劃。

上述問(wèn)題是一個(gè)典型的多目標(biāo)調(diào)度優(yōu)化問(wèn)題,采用基于大數(shù)據(jù)的多目標(biāo)優(yōu)化的動(dòng)態(tài)規(guī)劃模型實(shí)現(xiàn)。

輸入:1)煤炭庫(kù)存,包括各電廠煤炭庫(kù)存、港口堆存及海運(yùn)船只在途庫(kù)存;2)企業(yè)生產(chǎn)計(jì)劃和能力,包括各燃煤電廠的發(fā)電計(jì)劃、運(yùn)力(海運(yùn)、內(nèi)河運(yùn)輸)、港口泊位和堆存能力、煤炭檢驗(yàn)?zāi)芰Γ?)外部行情數(shù)據(jù),包括煤炭?jī)r(jià)格指數(shù)(CCI/CCTD/NEWC)、運(yùn)價(jià)指數(shù)等,并綜合特殊季節(jié)特殊需求等因素。

輸出:綜合廠存量、市場(chǎng)價(jià)格趨勢(shì)及堆存能力、運(yùn)輸能力等情況,采用基于大數(shù)據(jù)的多目標(biāo)優(yōu)化模型,預(yù)測(cè)最優(yōu)可用庫(kù)存天數(shù),優(yōu)化并生成煤炭經(jīng)營(yíng)企業(yè)的采購(gòu)計(jì)劃、電煤保供計(jì)劃、銷售計(jì)劃,生成煤炭運(yùn)輸企業(yè)的海運(yùn)和內(nèi)河運(yùn)輸計(jì)劃,生成港口企業(yè)的靠離泊計(jì)劃和裝卸計(jì)劃以及配煤作業(yè)計(jì)劃,生成煤檢企業(yè)的煤檢計(jì)劃和電廠的裝卸計(jì)劃。

通過(guò)煤炭供應(yīng)鏈優(yōu)化模型的應(yīng)用,實(shí)現(xiàn)最優(yōu)的安全可用庫(kù)存,極大減少燃料資金占用成本。同時(shí),在保障電煤供應(yīng)的前提下,煤炭板塊可以進(jìn)行市場(chǎng)售煤,獲取最大運(yùn)營(yíng)效益。

(3)覆蓋應(yīng)急全流程的閉環(huán)應(yīng)急能力建設(shè)體系(安全管理優(yōu)化)

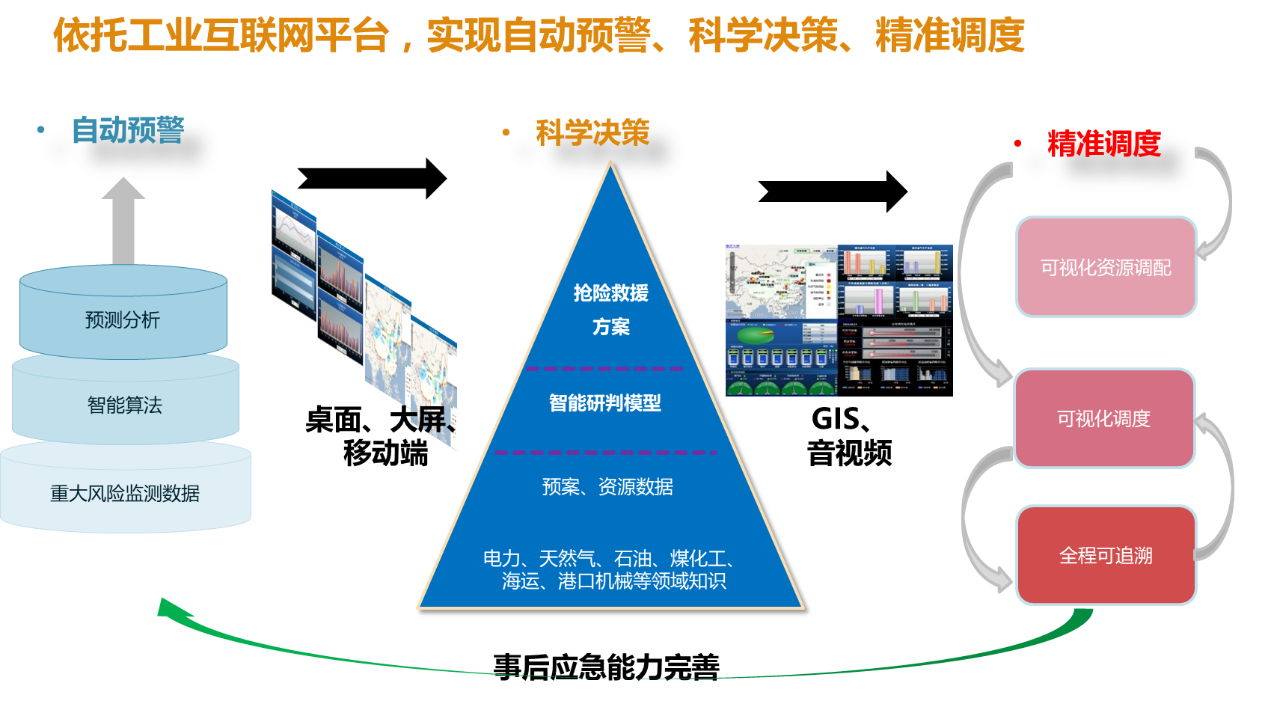

項(xiàng)目建成了覆蓋集團(tuán)各層級(jí)、全產(chǎn)業(yè)的應(yīng)急管理、指揮體系,實(shí)現(xiàn)涵蓋突發(fā)事件的預(yù)防、準(zhǔn)備、響應(yīng)、恢復(fù)的整個(gè)全流程的應(yīng)急管理系統(tǒng)。以大數(shù)據(jù)驅(qū)動(dòng)的工業(yè)互聯(lián)網(wǎng)平臺(tái)為支撐,利用其豐富的智能算法,實(shí)現(xiàn)各類重大風(fēng)險(xiǎn)的預(yù)測(cè)預(yù)警,并以桌面、大屏、移動(dòng)端等多種告警方式及時(shí)、自動(dòng)通知到各級(jí)調(diào)度中心領(lǐng)導(dǎo)和應(yīng)急值守人員;基于應(yīng)急預(yù)案和各類應(yīng)急資源數(shù)據(jù),結(jié)合產(chǎn)業(yè)領(lǐng)域知識(shí),建立智能研判模型,提供搶險(xiǎn)救援方案以支撐應(yīng)急指揮決策;實(shí)現(xiàn)了GIS、音視頻等多媒體手段,來(lái)提供可視化的應(yīng)急資源調(diào)配、應(yīng)急響應(yīng)調(diào)度和全程可追溯;并通過(guò)應(yīng)急恢復(fù)階段的評(píng)估分析、案例歸檔來(lái)完善應(yīng)急管理體系。因此,通過(guò)應(yīng)急指揮系統(tǒng),建立起涵蓋從監(jiān)測(cè)預(yù)警到研判、響應(yīng)、總結(jié)的閉環(huán)的應(yīng)急能力建設(shè)體系。

圖 7從監(jiān)測(cè)預(yù)警到研判、響應(yīng)、總結(jié)的閉環(huán)能力建設(shè)體系

通過(guò)項(xiàng)目建設(shè),支撐起集團(tuán)各行業(yè)的差異化預(yù)警和響應(yīng)處置需求,形成覆蓋全集團(tuán)企業(yè)的應(yīng)急預(yù)警和處置“一張網(wǎng)”,建成集團(tuán)統(tǒng)一的監(jiān)測(cè)預(yù)警中心、應(yīng)急發(fā)布中心、應(yīng)急指揮中心、應(yīng)急值守中心;依托大數(shù)據(jù)、工業(yè)互聯(lián)網(wǎng)技術(shù)、移動(dòng)APP、現(xiàn)場(chǎng)移動(dòng)終端等手段,打通信息共享、調(diào)度協(xié)同的“最后一公里”,實(shí)現(xiàn)自動(dòng)預(yù)警、科學(xué)決策和無(wú)延時(shí)、零距離的精準(zhǔn)調(diào)度。

4. 安全及可靠性

項(xiàng)目建立在集團(tuán)統(tǒng)一的信息安全體系下,集團(tuán)信息網(wǎng)內(nèi)系統(tǒng)符合信息安全二級(jí)等保要求,生產(chǎn)控制網(wǎng)系統(tǒng)符合信息安全三級(jí)等保要求,從生產(chǎn)控制網(wǎng)采集數(shù)據(jù)嚴(yán)格符合單向傳輸?shù)陌踩蟆m?xiàng)目采用基于角色的訪問(wèn)控制、訪問(wèn)控制黑白名單以及基于端口的管控,實(shí)現(xiàn)細(xì)粒度的的訪問(wèn)授權(quán)和控制,實(shí)現(xiàn)了設(shè)備接入、平臺(tái)和應(yīng)用的安全訪問(wèn)控制,保障數(shù)據(jù)在采集、傳輸、存儲(chǔ)、訪問(wèn)中的安全性。

平臺(tái)采用Hadoop分布式文件系統(tǒng)(HDFS),提供高可用、高可靠性;基于微服務(wù)架構(gòu)和容器技術(shù),支撐應(yīng)用的高可用和高可擴(kuò)展性。

三、下一步實(shí)施計(jì)劃

針對(duì)本項(xiàng)目應(yīng)用成果,開(kāi)展延伸建設(shè)和推廣工作。

1. 熱電全流程智能協(xié)調(diào)優(yōu)化的推廣建設(shè)

(1)目前應(yīng)用到一個(gè)火電廠;

(2)今年推廣到集團(tuán)20多個(gè)燃煤電廠;

(3)明年推廣到其它集團(tuán)燃煤電廠。

2. 應(yīng)急指揮系統(tǒng)的延伸和推廣建設(shè)

(1)已完成3類突發(fā)事件的應(yīng)急管理體系建設(shè);

(2)今年延伸到集團(tuán)重點(diǎn)關(guān)注的其它13類突發(fā)事件;

(3)明年推廣到其它能源企業(yè)。

四、項(xiàng)目創(chuàng)新點(diǎn)和實(shí)施效果

1. 項(xiàng)目先進(jìn)性及創(chuàng)新點(diǎn)

1) 實(shí)現(xiàn)泛在感知能力。

利用物聯(lián)網(wǎng)、數(shù)據(jù)交換等技術(shù),泛在連接各類設(shè)備、設(shè)施、系統(tǒng)信息,進(jìn)行高效采集和云端匯聚,實(shí)現(xiàn)從板塊、行業(yè)、設(shè)備類型等多維度的全景展示,以電子地圖等方式直觀展示具體設(shè)備、設(shè)施的實(shí)時(shí)信息。

2) 提升綜合分析能力。

在設(shè)備管理、生產(chǎn)安全、運(yùn)行優(yōu)化、風(fēng)險(xiǎn)評(píng)估及決策方面,應(yīng)用大數(shù)據(jù)計(jì)算能力、知識(shí)圖譜分析能力、分析挖掘能力、自助式分析能力,實(shí)現(xiàn)電力、石油、天然氣、化工、海運(yùn)、港口等行業(yè)生產(chǎn)決策和安全應(yīng)急的智能應(yīng)用。

3) 提升管控決策能力。

基于大數(shù)據(jù)、機(jī)器學(xué)習(xí)算法建立了煤炭供應(yīng)鏈優(yōu)化和鍋爐燃燒優(yōu)化的數(shù)據(jù)和機(jī)理模型,優(yōu)化了煤電生產(chǎn)工藝和產(chǎn)業(yè)協(xié)同水平,提升集團(tuán)生產(chǎn)經(jīng)營(yíng)工作的管控決策能力。

4) 打造應(yīng)用創(chuàng)新能力。

采用工業(yè)互聯(lián)網(wǎng)平臺(tái)技術(shù),將云計(jì)算、大數(shù)據(jù)、物聯(lián)網(wǎng)、移動(dòng)計(jì)算、人工智能、微服務(wù)開(kāi)發(fā)等先進(jìn)技術(shù)融為一體,實(shí)現(xiàn)一個(gè)開(kāi)放的應(yīng)用創(chuàng)新載體,提供平臺(tái)級(jí)的數(shù)據(jù)服務(wù)、算法服務(wù)、模型開(kāi)發(fā)服務(wù)、應(yīng)用運(yùn)行服務(wù)、跨企業(yè)工業(yè)知識(shí)共享服務(wù),降低企業(yè)應(yīng)用創(chuàng)新門(mén)檻,為各專業(yè)創(chuàng)新應(yīng)用的開(kāi)發(fā)、建設(shè)、運(yùn)行、分享構(gòu)建起良性發(fā)展生態(tài)圈。以平臺(tái)為支撐,各板塊、營(yíng)運(yùn)企業(yè)可發(fā)揮各自積累的專業(yè)化優(yōu)勢(shì),不斷開(kāi)發(fā)各類智能化微應(yīng)用,積聚起日益豐富的專家知識(shí)庫(kù)、經(jīng)驗(yàn)庫(kù)、計(jì)算規(guī)則庫(kù)、應(yīng)用算法模型庫(kù),并隨著各領(lǐng)域知識(shí)在整個(gè)集團(tuán)的不斷分享、應(yīng)用,打造出整個(gè)集團(tuán)的全面創(chuàng)新能力。

2. 實(shí)施效果

(1)促進(jìn)生產(chǎn)的穩(wěn)定運(yùn)行、經(jīng)濟(jì)運(yùn)行

通過(guò)熱電全流程智能協(xié)調(diào)優(yōu)化,實(shí)現(xiàn)了以下經(jīng)濟(jì)技術(shù)指標(biāo):

①主汽溫度控制精度:R±2℃;

②主汽壓力控制精度:R±R*3% (90%時(shí)間);

③二氧化硫和NOx每小時(shí)均值的控制指標(biāo)在R±5mg/m3,實(shí)現(xiàn)卡邊運(yùn)行并使脫硫劑和脫硝劑減少5~10%以上;

④綜合能耗降低0.5%以上(60萬(wàn)以上機(jī)組);

⑤使AGC或ACE的調(diào)峰速度和精度提高一倍以上;

⑥長(zhǎng)期可用率大于90%,人工效率提高100%以上。

(2)降低發(fā)電運(yùn)營(yíng)成本,提高煤炭產(chǎn)業(yè)經(jīng)營(yíng)效益

通過(guò)煤炭板塊各企業(yè)的生產(chǎn)調(diào)度優(yōu)化,實(shí)現(xiàn)集團(tuán)電煤供應(yīng)鏈優(yōu)化,在保電前提下,實(shí)現(xiàn)最優(yōu)化電煤庫(kù)存,最大限度降低電煤資金占用,從而減小發(fā)電運(yùn)營(yíng)成本。同時(shí),適時(shí)市場(chǎng)售煤,獲取經(jīng)營(yíng)收益最大化。

通過(guò)煤炭供應(yīng)鏈優(yōu)化應(yīng)用,集團(tuán)安全庫(kù)存從過(guò)去的14天降低到目前的7天左右。

聲明

本報(bào)告所載的材料和信息,包括但不限于文本、圖片、數(shù)據(jù)、觀點(diǎn)、建議,不構(gòu)成法律建議,也不應(yīng)替代律師意見(jiàn)。本報(bào)告所有材料或內(nèi)容的知識(shí)產(chǎn)權(quán)歸工業(yè)互聯(lián)網(wǎng)產(chǎn)業(yè)聯(lián)盟所有(注明是引自其他方的內(nèi)容除外),并受法律保護(hù)。如需轉(zhuǎn)載,需聯(lián)系本聯(lián)盟并獲得授權(quán)許可。未經(jīng)授權(quán)許可,任何人不得將報(bào)告的全部或部分內(nèi)容以發(fā)布、轉(zhuǎn)載、匯編、轉(zhuǎn)讓、出售等方式使用,不得將報(bào)告的全部或部分內(nèi)容通過(guò)網(wǎng)絡(luò)方式傳播,不得在任何公開(kāi)場(chǎng)合使用報(bào)告內(nèi)相關(guān)描述及相關(guān)數(shù)據(jù)圖表。違反上述聲明者,本聯(lián)盟將追究其相關(guān)法律責(zé)任。

AII微信公眾號(hào)

AII微信公眾號(hào)

AII頭條號(hào)

AII頭條號(hào)