面向有色行業的智能制造運營管理平臺 ——基于工業互聯網平臺的業務優化和模式創新

杭州錦江集團是一家以環保能源、有色金屬、化工與新材料為主產業,集商貿于一體的現代化大型民營企業集團,是國內三大氧化鋁現貨供應商之一,氧化鋁產能位居全國第三,可供交易的氧化鋁占據國內市場的首位。山西復晟鋁業有限公司(簡稱“復晟鋁業”)是杭州錦江集團于2013年8月投資建設的混合所有制氧化鋁生產企業,復晟鋁業獲評有山西省“互聯網+工業”試點項目、兩化深度融合示范企業、兩化融合管理體系貫標試點企業等多項榮譽,是國內氧化鋁行業唯一的一家智能制造試點示范企業。

為了在鋁精深加工領域取得更大的突破,復晟鋁業通過與深圳華制智能制造技術有限公司(簡稱“華制智能”)合作實施智能制造頂層設計及方案,實現了智能化再次升級。華制智能作為項目的集成方案商和主要實施方,為復晟鋁業提供了智能制造頂層設計與規劃、智能工廠建設與改造、智能制造項目集成與實施、工業互聯網平臺構建及實施、工業企業上云用云等整體解決方案及服務。

一、項目概況

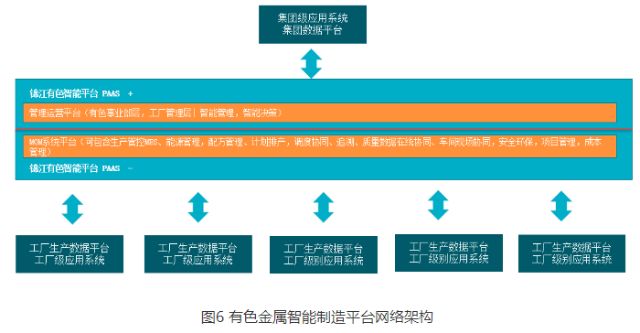

本項目是在復晟鋁業原有裝備工藝智能化的基礎上,通過打造“縱向集成,橫向貫通”的錦江集團云平臺,構建全方位智能制造體系架構,解決企業生產管控平臺缺失、廠級自動化優化系統缺失問題的同時,升級改造公司各工藝段自動化,實現設備管理及預測性維護系統提升,完成復晟鋁業智能制造頂層設計及實施,從而打造氧化鋁行業智能制造標桿。

1. 項目背景

(1)企業背景

復晟鋁業發展面臨以下幾個突出問題與需求:

a生產管控平臺缺失、廠級自動化優化系統缺失;

b.各工藝段有自動化升級改造空間;

c.設備管理及預測性維護需要系統提升。

(2)行業背景

工信部編制發布了《有色金屬工業發展規劃(2016-2020年)》,提出“以加強供給側結構性改革和擴大市場需求為主線,以質量和效益為核心,以技術創新為驅動力,以高端材料、綠色發展、兩化融合、資源保障、國際合作等為重點,加快產業轉型升級,拓展行業發展新空間,到2020年底我國有色金屬工業邁入世界強國行列”。

(3)項目的可行性與優勢

錦江集團高層對智能制造戰略方向已經達成共識且高度重視,復晟鋁業裝備工藝智能化有所布局,具備良好的智能化實施基礎。

2. 項目簡介

本項目從氧化鋁生產全流程出發,進行智能工廠集成,通過規范信息化和工業化應用,將傳統的生產流程、工藝流程與信息化系統相結合,立足于基礎業務、著眼于管理提升、放眼于智能生產,形成集全流程監視、全過程控制、全方面分析、全環節跟蹤的管理系統,構建新一代工業大數據平臺和智能制造運營管理平臺(MOM)。

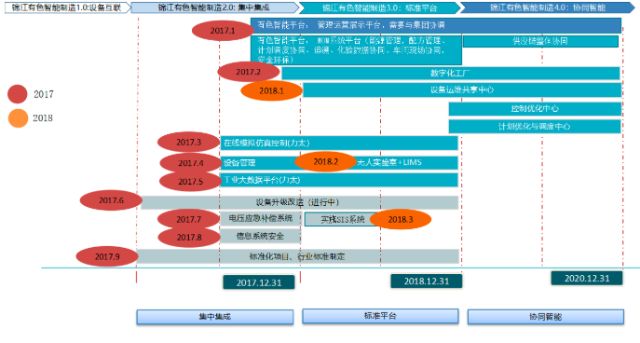

圖1 有色金屬流程型智能制造建設路徑

主要分為以下幾個實施階段:

(1)智能制造頂層規劃項目:根據企業痛點,完成從設備層、控制層、執行層、運營層、決策層的整體規劃;

(2)機房擴建項目:根據網絡規劃、新建信息化及自動化項目,增加相應機柜、交換機、中心路由器、散熱系統、不間斷供電系統等;

(3)網路規劃及信息工控安全項目:對工廠整體信息化辦公網絡及工控網絡進行整體規劃、布局和設置,保證穩定性及冗余性,增加系統和安全設備,對VPN設備進行兩網及信息交互隔離;

(4)數據標準化項目:提供統一、標準化的對外數據接口,可為多個系統提供源數據,實時監控生產情況,所有系統數據同一平臺呈現,所有報表自動生產,數據源統一,實時環保報警;

(5)工藝自動化控制項目:增加自動控制系統、防碰撞傳感器、三維掃描器等自動化裝備;

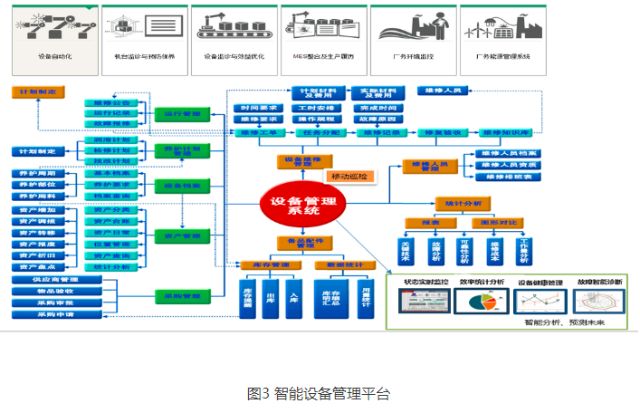

(6)設備EAM管理系統項目:通過傳感器信號預測設備故障類型,完成設備相關全部信息采集、梳理、備品備件、工單流轉等;

(7)集成管控平臺項目:通過工業互聯網無線傳感器、采集器、數據服務器,對高溫高濕環境下的重型設備運轉數據進行層層透傳,互通DCS服務器大數據,同時整合執行層ERP、MOM、PLM等多級數據,最終實現企業現場控制層、操作管理層、企業協同層的扁平化管理;

(8)MOM生產運營管理項目:以物聯網、云計算、大數據等信息技術為支撐控制系統,自動采集設備運行狀態及生產全流程數據;

(9)大數據分析系統項目:依托生產業務模型、專家經驗,建成生產執行平臺,實現各控制和監控系統的智能化管理。

3. 項目目標

(1)打通各系統之間的數據流程,實現互聯互通,形成完整、操作性強、且對智能工廠建設具有指導性的集成框架和標準;

(2)通過研制智能工廠集成標準并推廣應用,實現智能制造所要求的橫向集成和綜合集成,滿足企業甚至是行業產業鏈生產、質量管理全過程自動化、生產進度可視化、信息化系統持續發展的需要,實現氧化鋁產業生產過程信息系統和過程控制系統無縫對接;

(3)提高企業運營管理水平、提高設備利用率、提高產品生產效率,打造氧化鋁智能制造標桿。

二、項目實施概況

該項目利用華制智能工業互聯網平臺優勢,借助華制智能自主研發的“一平臺多應用”體系產品,導入工業自動化優化控制項目、機房擴建項目、實時數據庫項目、設備在線預測性維護系統及設備EAM管理系統、MOM制造運營管理項目等,為復晟鋁業構建全方位智能制造體系架構,解決了企業數據交互不暢、機房容量不足、網絡故障無從監控處理、工控控制存在風險等痛點。

1. 項目總體架構和主要內容

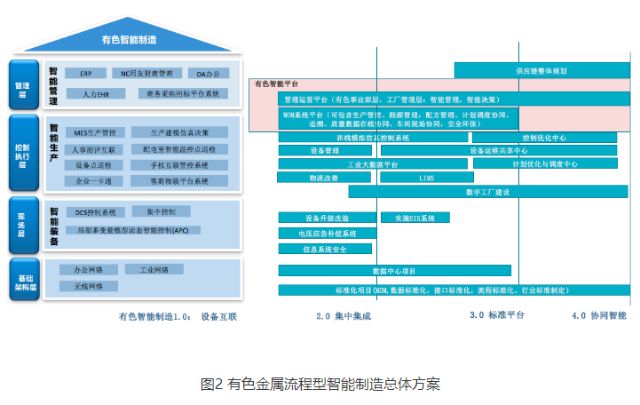

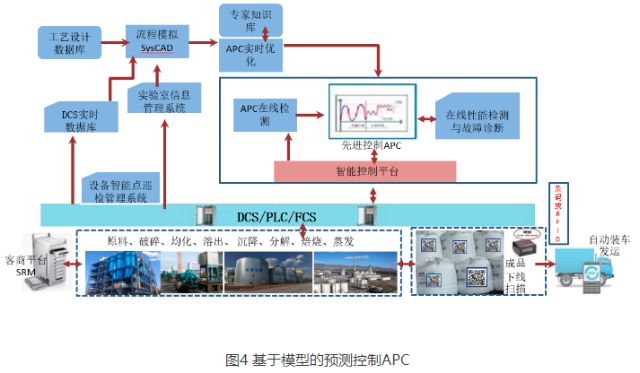

有色金屬智能制造模型參考工業互聯網體系架構,制定了工業互聯網總體方案,從基礎架構、現場、控制執行、管理4個方面進行了規劃,如下圖

(1)基礎架構層

包括辦公網絡、工業網絡和無線網絡規劃。為系統提供基礎硬件網絡系統及系統軟件支持,是企業構建信息化、智能化的基礎。

(2)現場層

用以實現智能裝備,包括DCS控制系統、集中控制、局部多變量模型動態智能控制(APC)規劃。通過智能裝備實現生產數據的自動采集、分析,并充分利用智能機器人降低人工成本,提升工作效率。

通過在線傳感器將核心設備數據采集,可以準確預測設備運行狀態,實現對異常設備的預警和故障的精準定位,并根據當前運行工況事先進行設備故障劣化趨勢預判,實現在線檢測、遠程監控與故障診斷。

(4)控制執行層

用以實現智能生產,包括MES生產控制、生產建模仿真決策、人事測評互聯、配電室智能溫控點巡檢、設備點巡檢、手機互聯管控系統、企業一卡通、客商物聯平臺系統規劃。從業務集成、設備集成、生產過程集成等關鍵環節出發,搭建制造運營管控平臺(MOM)、虛擬工廠集成平臺、質量管理集成平臺,實現氧化鋁智能工廠全部業務流程模擬。

通過構建企業綜合自動化建設的中樞系統,為企業提供生產過程透明化管控,提高生產效率、產品質量,降低能耗物耗及生產成本。該方案具有很強的復制性,可廣泛應用于有色金屬行業智能化車間建設。

(5)管理層

用以實現智能管理,包括ERP、NC用友財商管理、OA辦公、人力HER、商務采購招標平臺系統規劃。

2. 網絡、平臺或安全互聯架構

三、下一步實施計劃

計劃1:

實施無人值守地磅項目,通過建設無人地磅值守系統、客商平臺系統、微信APP系統,配合硬件設施,完成原料進廠、成品出廠的無人信息流轉系統,實現客商平臺與ERP信息交互,完成訂單信息采集與采樣系統、實驗室系統信息交互及驗證。解決人員監控及計量存在人為因素影響、不同供應商的批次和樣本存在等待情況、車輛插隊造成車輛堵塞的問題。

計劃2:

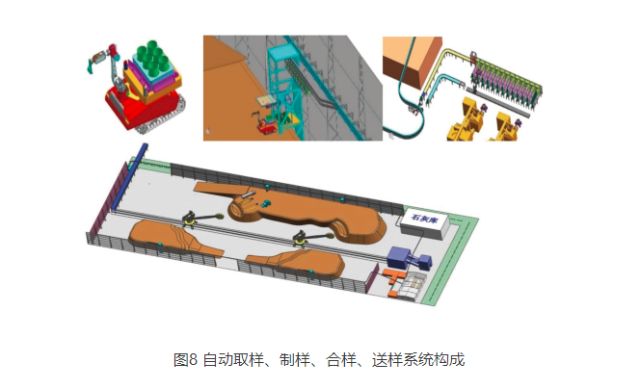

實施全自動取樣、制樣、合樣、送樣項目。采用機器人自主無人巡航定位方式實現采樣的公正客觀性;采用自動合制樣機完成自動合制樣;采用集放線完成樣品由料廠至質檢廠的流轉。消除所有人為干擾因素、提高工作效率、增加車輛送料時間。和樣、制樣、送樣完全自動化,提高工作效率降低工作強度。

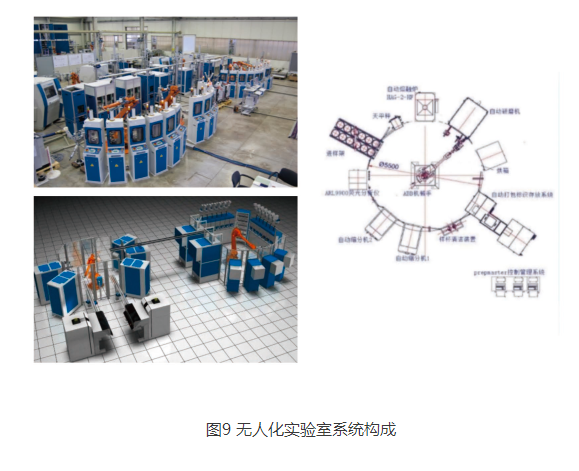

計劃3:

實施無人化實驗室項目,通過自動稱重、自動融樣、機械臂協同抓取樣本,完成檢測儀器自動測量,測量結果自動流轉系統。建設行業標桿,提高工作效率,完成化驗室固相操作,解決人力資源浪費等問題。

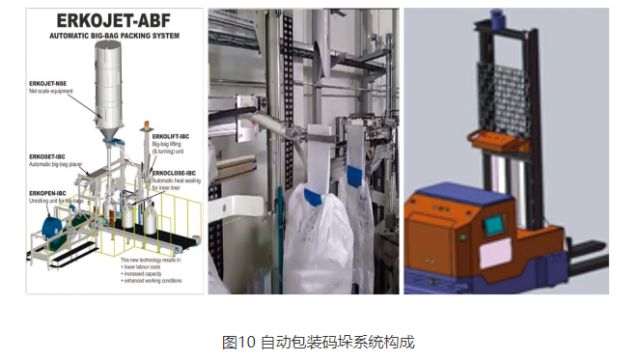

計劃4:

建設自動包裝碼垛系統,按照預訂方式完成碼垛垛形。裝車根據訂單,機械裝置自動完成。完成堆取料機全自動化,人工只需監控故障和預警,只在故障下人工干預,其他運行工況下設備全自動運行,提高工作效率。

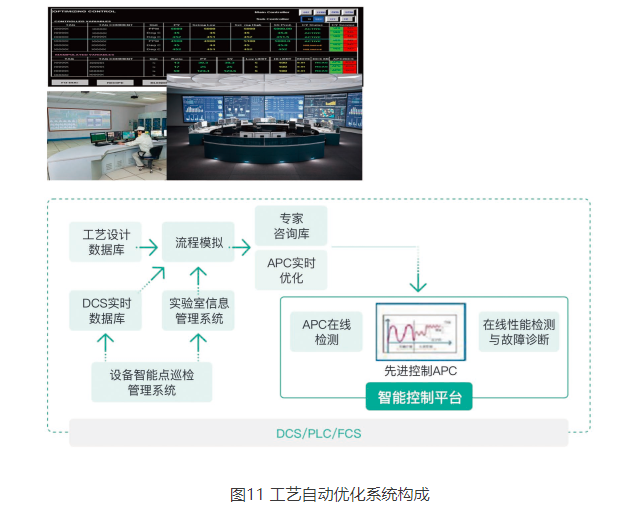

計劃5:

建設工藝自動優化系統項目,通過先進控制算法,完成最佳參數設定值設定,解決人工控制不夠精準、全流程工藝銜接不夠完善、未達到最佳工況的痛點,實現全流程工藝自動化控制最優、工藝設定值最佳、控制穩定、控制平穩、效益最優。

四、項目創新點和實施效果

1. 項目先進性及創新點

(1)無碼智能工廠平臺(免代碼構建應用)

摒棄傳統企業應用系統由于發展時間不同步產生的高耦合、高冗余、低集成的弱點,將系統還原為小顆粒度的業務功能集,根據客戶需求對業務功能進行定制和構裝,打造完全量身定做的高集成度協同方案。

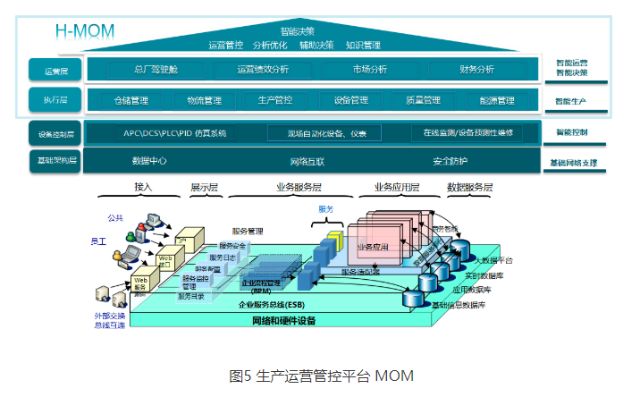

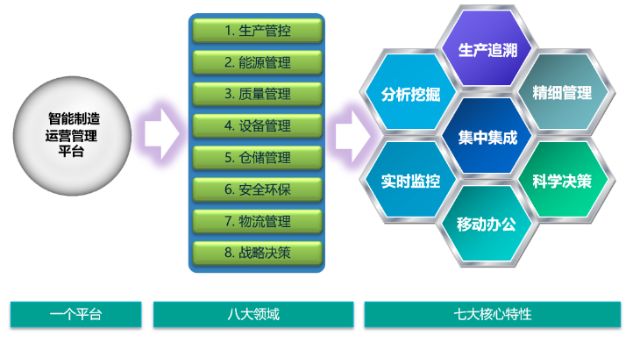

(2)生產運營管控平臺MOM

生產運營管控平臺MOM是根據客戶的發展戰略,結合生產管理現狀,借鑒國內外成熟的行業經驗建立統一的信息管理平臺。

圖12 MOM系統整體功能構架

該平臺可提升企業生產管理水平,實現設備自動化向軟件智能化的無縫鏈接、企業資源信息的有力整合、企業信息由孤島化向一體化的跨越和生產過程可追溯化管理。

(3)預測性維護系統

在線檢測預測性維護項目,每個周期會對關鍵設備進行設備故障預測,2017年1月報告中,發現磨機的震動及溫度出現異常,趨勢曲線出現異常波動,判斷磨機出現不“對中”的情況,給相關設備維修人員提供數據報告,并告知按照預測報告及時準備備品備件,安排檢修,切換設備機調整生產,避免由于設備非計劃停車和間接生產而引起的減產損失達幾百萬元。項目投資不到五十萬元,效果顯著,投資回報率極高。下圖為現場維修技術人員為項目寫的確認函。

圖13 現場檢修反饋

3. 實施效果:高質量、高效率、低成本、低能耗

本項目將復晟鋁業打造成為氧化鋁行業智能制造標桿,并將該模式推廣到了錦江集團其他下屬企業,達成了以下項目成果:

(1)設備100%互聯:打通設備孤島、實現底層數據采集上傳;

(2)數據標準化:解決系統建設獨立、功能兼顧性差、接口和數據表不統一的痛點;

(3)機房擴容:建設T2級支撐廠內全部自動化、信息化系統穩定,高效運行,同時具備后續擴容空間的機房;

(4)信息安全:一改初期網絡無防護、異常無監控狀態,保證廠內辦公系統與工業生產系統的獨立運行,建立網絡攻擊防御體系,主動監控;

(5)實時數據庫:構建集團級的基礎數據平臺,滿足企業生產管理、過程監控、經營管理之間對實時信息完整性、一致性、安全共享的需求;

(6)制造運營管理系統:構建集團級運營管理系統,集營銷分析、過程管控、經驗分析三大板塊功能,全面支撐企業信息化;

(7)減員增效:針對流程行業高溫高濕戶外設備的保養監控,導入設備在線監測系統,大量減少人員監測和維護成本,實現無人巡檢、數據透傳和預測維護、減員增效的同時主動防御,大量減少設備非計劃停機造成的損失。

聲明

本報告所載的材料和信息,包括但不限于文本、圖片、數據、觀點、建議,不構成法律建議,也不應替代律師意見。本報告所有材料或內容的知識產權歸工業互聯網產業聯盟所有(注明是引自其他方的內容除外),并受法律保護。如需轉載,需聯系本聯盟并獲得授權許可。未經授權許可,任何人不得將報告的全部或部分內容以發布、轉載、匯編、轉讓、出售等方式使用,不得將報告的全部或部分內容通過網絡方式傳播,不得在任何公開場合使用報告內相關描述及相關數據圖表。違反上述聲明者,本聯盟將追究其相關法律責任。

AII微信公眾號

AII微信公眾號

AII頭條號

AII頭條號