用友精智工業(yè)互聯(lián)網(wǎng)平臺(tái)實(shí)踐案例 ——踐行智能制造,打造智慧企業(yè)

2017年8月19日用友網(wǎng)絡(luò)科技股份有限公司隆重發(fā)布精智丨用友工業(yè)互聯(lián)網(wǎng)平臺(tái)。精智是用友基于超過(guò)5 年工業(yè)PaaS 云平臺(tái)、企業(yè)云服務(wù)、智能制造業(yè)務(wù)創(chuàng)新實(shí)踐,30 年企業(yè)軟件研發(fā)、百萬(wàn)工業(yè)企業(yè)服務(wù)積累,基于連接、協(xié)同、共享的理念,精心打造的跨行業(yè)、跨領(lǐng)域的工業(yè)互聯(lián)網(wǎng)平臺(tái)。旨在推動(dòng)企業(yè)數(shù)字化轉(zhuǎn)型和制造業(yè)與互聯(lián)網(wǎng)深度融合發(fā)展。兩年來(lái),用友精智工業(yè)互聯(lián)網(wǎng)平臺(tái)已經(jīng)在多家企業(yè)落地實(shí)踐,并且取得了良好的應(yīng)用效果,天瑞集團(tuán)(以下簡(jiǎn)稱(chēng)天瑞),中國(guó)重汽集團(tuán)大同齒輪有限公司(以下簡(jiǎn)稱(chēng)大齒)就是典型代表。

一、項(xiàng)目概況

1. 項(xiàng)目背景

天瑞集團(tuán)始創(chuàng)于1982年,經(jīng)過(guò)三十余年的發(fā)展,已成為集旅游、水泥、鑄造、互聯(lián)網(wǎng)物流為主體的股份制企業(yè)集團(tuán),是中國(guó)制造業(yè)500強(qiáng)企業(yè)。天瑞水泥是國(guó)家重點(diǎn)支持的前三家水泥企業(yè)(集團(tuán))之一,是工信部重點(diǎn)支持兼并重組的五大水泥企業(yè)之一,現(xiàn)有32家水泥企業(yè)遍布河南、遼寧、天津等省市。

作為大型制造集團(tuán),天瑞信息化平臺(tái)在不斷持續(xù)深化應(yīng)用。經(jīng)過(guò)持續(xù)建設(shè),天瑞在智能工廠、財(cái)務(wù)共享、智能物流、社會(huì)化物流服務(wù)、電子采購(gòu)等領(lǐng)域?qū)崿F(xiàn)內(nèi)通外聯(lián),取得了顯著的應(yīng)用效果,2017年入選了河南省第一批智能制造解決方案供應(yīng)商和工業(yè)互聯(lián)網(wǎng)平臺(tái)培育名單。

2. 項(xiàng)目簡(jiǎn)介

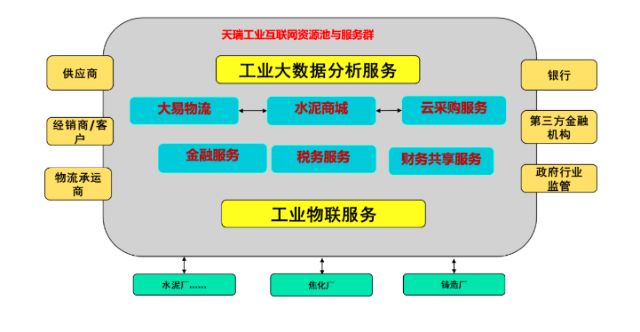

作為國(guó)家重點(diǎn)支持的前三家水泥企業(yè)(集團(tuán))之一的天瑞集團(tuán),平臺(tái)規(guī)劃之初就是希望利用企業(yè)在水泥行業(yè)的優(yōu)勢(shì),融合產(chǎn)業(yè)鏈生態(tài),打造具有水泥行業(yè)應(yīng)用特色的工業(yè)互聯(lián)網(wǎng)平臺(tái)。天瑞先從集團(tuán)所屬百十家企業(yè)入手,先通過(guò)自己的應(yīng)用帶動(dòng)天瑞上下游產(chǎn)業(yè)鏈、從產(chǎn)業(yè)鏈到供應(yīng)鏈的應(yīng)用,再考慮往行業(yè)、往區(qū)域、往建材、往水泥行業(yè)逐步規(guī)劃,實(shí)現(xiàn)縱向推廣,橫向覆蓋。

天瑞集團(tuán)積極響應(yīng)國(guó)家號(hào)召至力于打造一個(gè)生態(tài)應(yīng)用平臺(tái),一個(gè)知識(shí)交換中心。基于平臺(tái)上的大量數(shù)據(jù)積累和成熟的行業(yè)算法模型,形成了從平臺(tái)到應(yīng)用,從開(kāi)發(fā)工具到知識(shí)微服務(wù)的全產(chǎn)業(yè)鏈條,成功后可以作為范例提供給業(yè)內(nèi)企業(yè),帶動(dòng)我國(guó)傳統(tǒng)的流程型制造企業(yè)信息化水平和整體競(jìng)爭(zhēng)力的躍升。

3. 項(xiàng)目目標(biāo)

面向水泥制造行業(yè),覆蓋企業(yè)經(jīng)營(yíng)管理、業(yè)務(wù)交易、生產(chǎn)過(guò)程管理、售后運(yùn)行維護(hù)管理、供應(yīng)鏈協(xié)同管理等領(lǐng)域需求,通過(guò)攻克邊緣計(jì)算技術(shù)、泛在感知技術(shù)、異構(gòu)數(shù)據(jù)融合技術(shù)、微服務(wù)池構(gòu)建技術(shù)、工業(yè)APP敏捷開(kāi)發(fā)技術(shù)等關(guān)鍵技術(shù),研發(fā)新一代面向水泥行業(yè)的工業(yè)互聯(lián)網(wǎng)平臺(tái)。

二、項(xiàng)目實(shí)施概況

1. 項(xiàng)目總體架構(gòu)和主要內(nèi)容

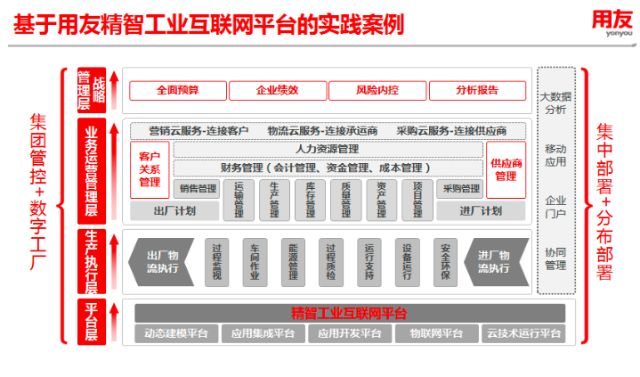

(1) 天瑞總體架構(gòu)

圖1 天瑞總體架構(gòu)

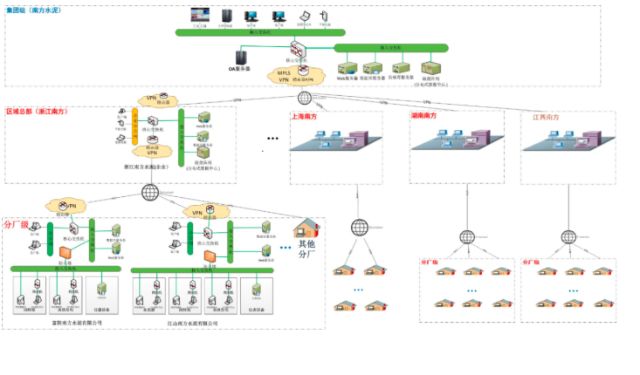

(2)天瑞工業(yè)互聯(lián)網(wǎng)絡(luò)架構(gòu)

針對(duì)天瑞水泥這樣成員企業(yè)多、分散廣、功能全的集團(tuán)公司,容易造成通訊數(shù)據(jù)量大、重復(fù)數(shù)據(jù)多,處理速度慢及風(fēng)險(xiǎn)集中問(wèn)題,數(shù)據(jù)庫(kù)或者通訊一旦出現(xiàn)問(wèn)題,直接影響全部企業(yè)的日常管理操作,隱患太大。對(duì)此,針對(duì)性提出分散增強(qiáng)型數(shù)據(jù)庫(kù)結(jié)構(gòu),如下圖所示:

圖2 天瑞網(wǎng)絡(luò)架構(gòu)

2.平臺(tái)架構(gòu)

天瑞項(xiàng)目基于用友精智工業(yè)互聯(lián)網(wǎng)平臺(tái)搭建,平臺(tái)整體架構(gòu)如下:

圖3 用友精智工業(yè)互聯(lián)網(wǎng)平臺(tái)架構(gòu)

設(shè)備層:通過(guò)各種通訊手段接入各種控制系統(tǒng)、數(shù)字化產(chǎn)品和設(shè)備、物料等,采集海量數(shù)據(jù),實(shí)現(xiàn)數(shù)據(jù)向平臺(tái)的匯集。

IaaS 層:云基礎(chǔ)設(shè)施層。基于虛擬化、分布式存儲(chǔ)、并行計(jì)算、負(fù)載均衡等技術(shù),實(shí)現(xiàn)網(wǎng)絡(luò)、計(jì)算、存儲(chǔ)等計(jì)算機(jī)資源的池化管理,根據(jù)需求進(jìn)行彈性分配,并確保資源使用的安全與隔離,為用戶(hù)提供完善的云基礎(chǔ)設(shè)施服務(wù)。用友精智平臺(tái)主要與IaaS提供商華為、阿里等合作。

PaaS 層:由基礎(chǔ)技術(shù)支撐平臺(tái)、容器云平臺(tái)、工業(yè)物聯(lián)網(wǎng)平臺(tái)、應(yīng)用開(kāi)發(fā)平臺(tái)、移動(dòng)平臺(tái)、云集成平臺(tái)、服務(wù)治理平臺(tái)以及DevOps 平臺(tái)等組成。在基礎(chǔ)設(shè)施、數(shù)據(jù)庫(kù)、中間件、服務(wù)框架、協(xié)議、表示層,平臺(tái)支持開(kāi)放協(xié)議與行業(yè)標(biāo)準(zhǔn),具有廣泛的開(kāi)放性,適配不同IaaS 平臺(tái),建設(shè)豐富的工業(yè)PaaS 業(yè)務(wù)功能組件,包括通用類(lèi)業(yè)務(wù)功能組件、工具類(lèi)業(yè)務(wù)功能組件、面向工業(yè)場(chǎng)景類(lèi)業(yè)務(wù)功能組件。

SaaS/BaaS/DaaS 層:基于四級(jí)數(shù)據(jù)模型建模,保證社會(huì)級(jí)、產(chǎn)業(yè)鏈級(jí)、企業(yè)級(jí)和組織級(jí)的統(tǒng)一以及多級(jí)映射,提供大量基于PaaS 平臺(tái)開(kāi)發(fā)的aaS/BaaS/DaaS 應(yīng)用服務(wù),應(yīng)用覆蓋交易、物流、金融、采購(gòu)、營(yíng)銷(xiāo)、財(cái)務(wù)、設(shè)備、設(shè)計(jì)、加工、制造、3D打印服務(wù)、數(shù)據(jù)分析、決策支撐等全要素,為工業(yè)互聯(lián)網(wǎng)生態(tài)體系中的成員企業(yè)提供各種應(yīng)用服務(wù)。

3. 具體應(yīng)用場(chǎng)景和應(yīng)用模式

在天瑞項(xiàng)目中實(shí)現(xiàn)了下述關(guān)鍵應(yīng)用:

圖4 天瑞關(guān)鍵應(yīng)用

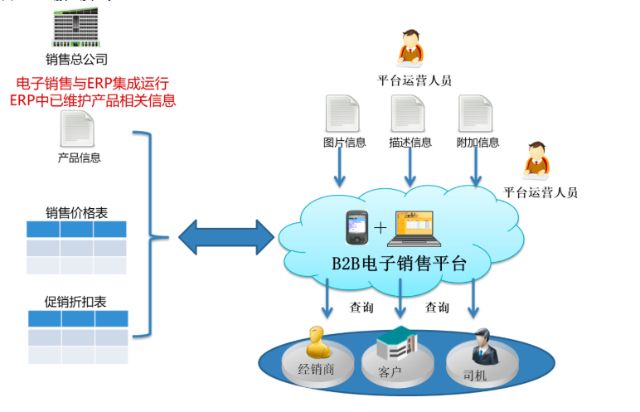

關(guān)鍵應(yīng)用1:構(gòu)建營(yíng)銷(xiāo)服務(wù)平臺(tái)(水泥商城),連接經(jīng)銷(xiāo)商和客戶(hù)

作為工業(yè)互聯(lián)網(wǎng)的重點(diǎn)特點(diǎn)之一,是連接經(jīng)銷(xiāo)商和客戶(hù)。天瑞集團(tuán)建設(shè)了經(jīng)銷(xiāo)商服務(wù)平臺(tái),經(jīng)銷(xiāo)商可以通過(guò)手機(jī)端下單,提出訂單要求,對(duì)賬,查看質(zhì)保書(shū)。 企業(yè)端可以接收審核訂單,與經(jīng)銷(xiāo)商交互留底,查看庫(kù)存及授信,上傳質(zhì)保書(shū)。審批后可以形成NC正式訂單,并與生產(chǎn)現(xiàn)場(chǎng)對(duì)接。提高了銷(xiāo)售速度和服務(wù)質(zhì)量。

圖5 天瑞營(yíng)銷(xiāo)云服務(wù)

關(guān)鍵應(yīng)用2:構(gòu)建采購(gòu)服務(wù)平臺(tái),連接供應(yīng)商,

通過(guò)采購(gòu)云平臺(tái),將天瑞集團(tuán)所有成員企業(yè)與所有供應(yīng)商連接在一起。采購(gòu)云是部署在公有云上的企業(yè)采購(gòu)平臺(tái),包括電子采購(gòu)門(mén)戶(hù)、買(mǎi)家、賣(mài)家、平臺(tái)信息發(fā)布、供應(yīng)商準(zhǔn)予與評(píng)估等。供應(yīng)商登陸平臺(tái)后,通過(guò)云平臺(tái)參與采購(gòu)需求處理、尋源、采購(gòu)執(zhí)行、信息交流等業(yè)務(wù)。云采購(gòu)平臺(tái)支持與ERP的無(wú)縫集成,可以連接到全球供應(yīng)商網(wǎng)絡(luò)資源,讓企業(yè)一鍵尋遍全球,有效的擴(kuò)大尋源范圍,充分競(jìng)價(jià),獲取更低價(jià)的供應(yīng)資源。

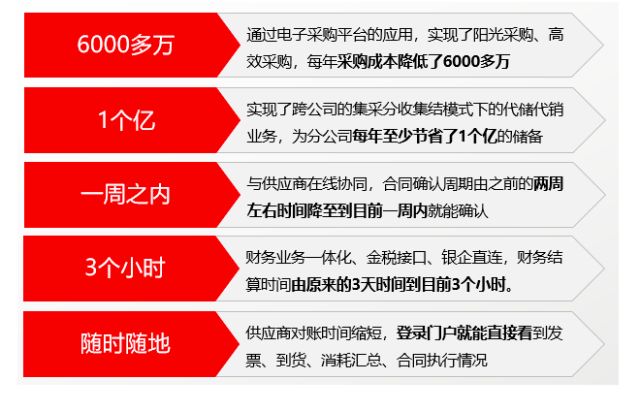

(1)通過(guò)電子采購(gòu)平臺(tái)的應(yīng)用,實(shí)現(xiàn)了陽(yáng)光采購(gòu)、高效采購(gòu),每年采購(gòu)成本降低6000萬(wàn)元;

(2)實(shí)現(xiàn)了跨公司的集采分收集結(jié)模式下的代儲(chǔ)代銷(xiāo)業(yè)務(wù),為分公司每年節(jié)省1億元庫(kù)存儲(chǔ)備;

(3)與供應(yīng)商在線協(xié)同,合同確認(rèn)周期由原來(lái)的兩周左右時(shí)間降低到目前的一周以?xún)?nèi);

(4)供應(yīng)商對(duì)賬時(shí)間縮短,登錄門(mén)戶(hù)就能看到發(fā)票、到貨、消耗匯總、合同執(zhí)行情況。

圖6 天瑞采購(gòu)云服務(wù)

關(guān)鍵應(yīng)用3:構(gòu)建物流服務(wù)平臺(tái)(大易物流),連接車(chē)主、貨主、承運(yùn)商,

物流平臺(tái)和天瑞內(nèi)部ERP系統(tǒng)、 LMS、物流對(duì)接,跟稅務(wù)部門(mén)的對(duì)接,跟監(jiān)控部門(mén)的北斗對(duì)接,完成訂單管理到調(diào)度管理,到運(yùn)輸執(zhí)行,到結(jié)算管理,最后完成平臺(tái)的線上結(jié)算,給貨運(yùn)企業(yè)開(kāi)據(jù)運(yùn)輸發(fā)票。為車(chē)主、貨主、承運(yùn)商提供多貨源及配套服務(wù)。

關(guān)鍵應(yīng)用4:無(wú)人值守,智能進(jìn)出廠物流服務(wù)

無(wú)人值守智能物流系統(tǒng)基于車(chē)輛進(jìn)出廠狀況,利用信息、自動(dòng)化、網(wǎng)絡(luò)及視頻等技術(shù),建立起一套科學(xué)、高效的車(chē)輛發(fā)卡、進(jìn)出廠、視頻監(jiān)控及遠(yuǎn)程集中計(jì)量的管理及控制系統(tǒng)。通過(guò)軟件將企業(yè)內(nèi)部組成物聯(lián)網(wǎng),利用軟件與硬件相結(jié)合的方式,軟件邏輯與判斷,硬件感知與控制,正常業(yè)務(wù)自動(dòng)完成,異常場(chǎng)景人為干預(yù)審批與核查,實(shí)現(xiàn)工廠物流的完美收發(fā)貨體驗(yàn)。

圖8 天瑞無(wú)人值守智能物流

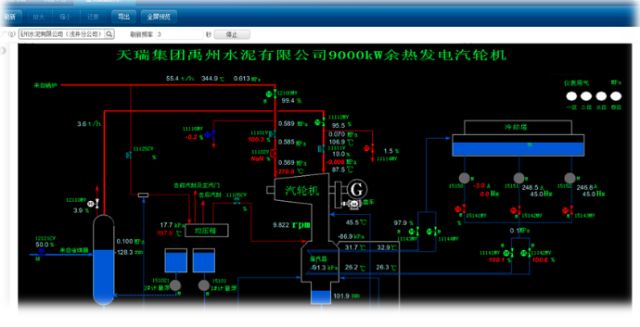

關(guān)鍵應(yīng)用5:構(gòu)建基于實(shí)時(shí)數(shù)據(jù)庫(kù)的物聯(lián)平臺(tái),實(shí)現(xiàn)制造過(guò)程透明化

通過(guò)實(shí)時(shí)數(shù)據(jù)庫(kù)實(shí)現(xiàn)和DCS系統(tǒng)無(wú)縫集成,建立系統(tǒng)和上萬(wàn)臺(tái)生產(chǎn)設(shè)備的連接,實(shí)現(xiàn)實(shí)時(shí)自動(dòng)采集、智能監(jiān)控與智能分析的集中調(diào)度管理系統(tǒng),節(jié)能降耗效果顯著。

(1)天瑞水泥2015年累計(jì)生產(chǎn)孰料2415萬(wàn)噸,相比于2013年節(jié)約了42.7455萬(wàn)噸煤和9660萬(wàn)度電,分別降低了14533.47萬(wàn)元和9660萬(wàn)元能源消耗成本,原煤、電的消耗減少3-5%;

(2)環(huán)保效益顯著,按年節(jié)約6.44萬(wàn)噸標(biāo)煤計(jì)算,可減排CO2 約16.1萬(wàn)噸,SO2 約1060噸,粉塵1.61萬(wàn)噸。

圖9 天瑞實(shí)時(shí)生產(chǎn)監(jiān)控

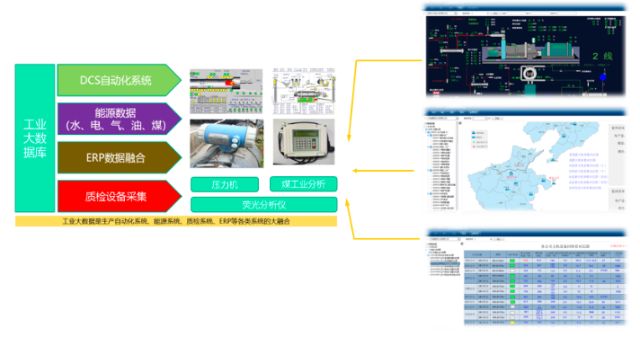

關(guān)鍵應(yīng)用6:工業(yè)大數(shù)據(jù)應(yīng)用

工業(yè)大數(shù)據(jù)服務(wù)是生產(chǎn)自動(dòng)化系統(tǒng)、能源系統(tǒng)、質(zhì)檢系統(tǒng)、ERP等各類(lèi)系統(tǒng)的大融合:

(1) 實(shí)現(xiàn)生產(chǎn)工藝優(yōu)化提升,通過(guò)生產(chǎn)運(yùn)行監(jiān)視畫(huà)面的對(duì)比分析,可以找出最佳的操作工藝,降低能耗、提高設(shè)備運(yùn)轉(zhuǎn)率,促進(jìn)產(chǎn)業(yè)技術(shù)升級(jí);

(2) 實(shí)現(xiàn)生產(chǎn)精細(xì)化管理,將班組的小時(shí)生產(chǎn)情況、投料情況、設(shè)備運(yùn)行參數(shù)、過(guò)程質(zhì)檢情況等精細(xì)整合顯示,一目了然,為現(xiàn)場(chǎng)操作提供便利。依據(jù)精細(xì)化的數(shù)據(jù)分析,科學(xué)的分析決策,服務(wù)企業(yè)企業(yè)管理層;

(3) 提供實(shí)時(shí)報(bào)表,為行業(yè)、政府提供宏觀決策支持。

圖10 天瑞大數(shù)據(jù)應(yīng)用

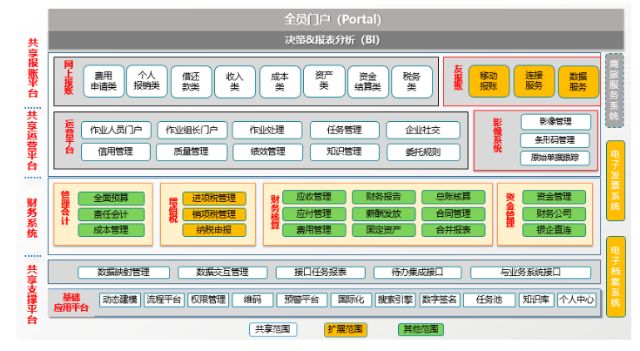

關(guān)鍵應(yīng)用7:財(cái)務(wù)共享

基于用友共享財(cái)務(wù),在集團(tuán)范圍實(shí)現(xiàn)財(cái)務(wù)共享。實(shí)現(xiàn)共享業(yè)務(wù)包括一級(jí)業(yè)務(wù)9個(gè)、二級(jí)業(yè)務(wù)24個(gè)、三級(jí)業(yè)務(wù)159個(gè)。

圖11 天瑞共享財(cái)務(wù)服務(wù)

關(guān)鍵應(yīng)用8:稅務(wù)云服務(wù)

圖12天瑞稅務(wù)云服務(wù)

4. 應(yīng)用亮點(diǎn)

廣泛使用互聯(lián)網(wǎng)技術(shù)實(shí)現(xiàn)了企業(yè)與外部分銷(xiāo)商、客戶(hù)、供應(yīng)商、運(yùn)輸商的互聯(lián)互通,廣泛使用物聯(lián)網(wǎng)技術(shù)實(shí)現(xiàn)物流設(shè)備、生產(chǎn)設(shè)備與業(yè)務(wù)系統(tǒng)的互聯(lián)互通,從而實(shí)現(xiàn)了下列應(yīng)用亮點(diǎn):

(1) 集中采購(gòu)與電子采購(gòu),規(guī)范采購(gòu)流程,實(shí)現(xiàn)陽(yáng)光采購(gòu),使采購(gòu)流程成本下降70%,采購(gòu)成本節(jié)約8 %;

(2) 基于云端的經(jīng)銷(xiāo)商手機(jī)下單,提高了銷(xiāo)售業(yè)務(wù)處理效率,減少了錯(cuò)單漏單的情況,僅避免錯(cuò)拉貨就為企業(yè)減少損失50萬(wàn)元;

(3) 通過(guò)物聯(lián)模塊全面打通設(shè)備與MES、ERP的連接,自動(dòng)采集物耗、能耗并能實(shí)現(xiàn)精細(xì)管理。降低企業(yè)能耗10%,設(shè)備利用率提高10%,計(jì)劃維修準(zhǔn)確率提高至90%。

(4) 通過(guò)無(wú)人值守磅房改造,減少磅房工作人員36人,年節(jié)約成本500萬(wàn)。

三、下一步實(shí)施計(jì)劃

1. 數(shù)字化礦山:有效利用礦山資源、減少剝離廢棄物、降低能源消耗。包括開(kāi)采計(jì)劃安排、GPS車(chē)輛調(diào)度、礦山3D模型、成分在線分析、自動(dòng)開(kāi)采工單發(fā)布等。

2. 能源集中管理:將能源消耗數(shù)據(jù)匯總,統(tǒng)一進(jìn)行管理,實(shí)現(xiàn)煤、電、氣、水、油5種主要能源全面集中管理。

3. 先進(jìn)控制系統(tǒng):利用信息技術(shù)對(duì)生產(chǎn)過(guò)程進(jìn)行自動(dòng)調(diào)節(jié),提高工作效率,同時(shí)達(dá)到快速穩(wěn)定操作要求。包括質(zhì)量預(yù)測(cè)、喂料配比、燒成系統(tǒng)連續(xù)自動(dòng)調(diào)節(jié)、立磨無(wú)人操作系統(tǒng)、水泥磨無(wú)人操作系統(tǒng)等。

4. 機(jī)器人:在水泥包裝區(qū)和裝車(chē)區(qū)用機(jī)器人取代人工進(jìn)行工作,降低職業(yè)病風(fēng)險(xiǎn)。

四、項(xiàng)目創(chuàng)新點(diǎn)和實(shí)施效果

1. 項(xiàng)目先進(jìn)性及創(chuàng)新點(diǎn)

(1)通過(guò)混合云模式實(shí)現(xiàn)企業(yè)的內(nèi)聯(lián)外通。私有云模式的ERP+MES與公用由云模式采購(gòu)云、銷(xiāo)售云、稅務(wù)云等打通,真正實(shí)現(xiàn)企業(yè)內(nèi)部與外部的互聯(lián)互通。

(2)大數(shù)據(jù)技術(shù)充分應(yīng)用于數(shù)據(jù)挖掘與分析,不斷提升內(nèi)部管理水平;

(3)使用OCR圖片識(shí)別技術(shù),智能識(shí)別用戶(hù)身份證信息,駕駛證信息,通過(guò)識(shí)別的數(shù)據(jù)進(jìn)行對(duì)比,平臺(tái)自動(dòng)通過(guò)注冊(cè)認(rèn)證審核,即減少用戶(hù)大量的數(shù)據(jù)錄入操作,也減少了平臺(tái)的后臺(tái)管理人員的審核操作。

2. 實(shí)施效果

(1)平臺(tái)服務(wù)規(guī)模

截止目前,平臺(tái)共服務(wù)企業(yè)112家,建設(shè)有完善的行業(yè)業(yè)務(wù)標(biāo)準(zhǔn)化庫(kù),庫(kù)中收集優(yōu)化、固化的標(biāo)準(zhǔn)流程752條,連接設(shè)備40000臺(tái),工業(yè)大數(shù)據(jù)達(dá)到100000個(gè)采集點(diǎn),可為今后的平臺(tái)生成行業(yè)標(biāo)準(zhǔn)化的機(jī)理模型庫(kù),供行業(yè)客戶(hù)方便調(diào)用。擁有上下游供應(yīng)商和客戶(hù)40000余家。供應(yīng)鏈上下游服務(wù)客商10000多家,大易物流平臺(tái)服務(wù)司機(jī)及承運(yùn)商22128家,河南區(qū)域市場(chǎng)占有率第1名。通過(guò)工業(yè)互聯(lián)網(wǎng)的應(yīng)用,可以讓企業(yè)優(yōu)化工藝、節(jié)能降耗和減少污染排放,有效提高產(chǎn)品質(zhì)量和降低產(chǎn)品成本。實(shí)現(xiàn)工廠、區(qū)域、行業(yè)之間的數(shù)據(jù)互通,提升效率、輔助決策。確保工廠持續(xù)高效運(yùn)轉(zhuǎn),降低運(yùn)營(yíng)風(fēng)險(xiǎn)。

圖13 天瑞工業(yè)互聯(lián)網(wǎng)平臺(tái)服務(wù)規(guī)模

(2)工業(yè)大數(shù)據(jù)實(shí)施效果

工業(yè)大數(shù)據(jù)采集:

儀器儀表、傳感器采集率>98%

自動(dòng)控制系統(tǒng)運(yùn)投率>99%

控制系統(tǒng)人為干預(yù)率<4.6%

勞動(dòng)生產(chǎn)率提高15%

企業(yè)能源消耗減少2.5%

工業(yè)大數(shù)據(jù)分析:

建立統(tǒng)一信息展現(xiàn)平臺(tái),實(shí)現(xiàn)集團(tuán)及下屬公司數(shù)據(jù)集中、信息整合,實(shí)現(xiàn)管控。輔助管理決策者全面提升企業(yè)的精細(xì)化管理能力,能夠快速全面的制定有效的決策,全面的運(yùn)營(yíng)流程分析和實(shí)時(shí)監(jiān)控,提高生產(chǎn)和市場(chǎng)管理水平、增強(qiáng)對(duì)收益,提高企業(yè)競(jìng)爭(zhēng)力。

(3)采購(gòu)云服務(wù)實(shí)施效果

圖14 天瑞采購(gòu)云實(shí)施效果

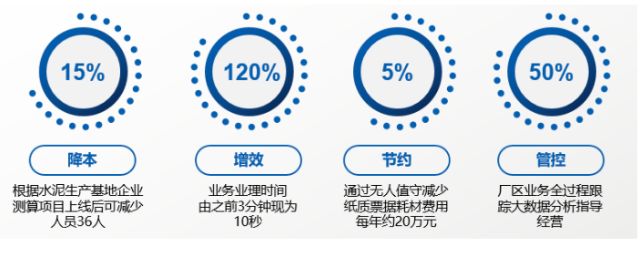

(4)智能物流實(shí)施效果

圖15 天瑞智能物流實(shí)施效果

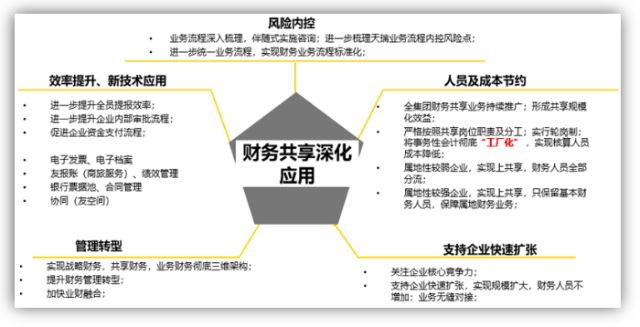

(5)財(cái)務(wù)云實(shí)施效果

圖16 天瑞財(cái)務(wù)云實(shí)施效果

(6)稅務(wù)云實(shí)施效果

圖17 天瑞稅務(wù)云實(shí)施效果

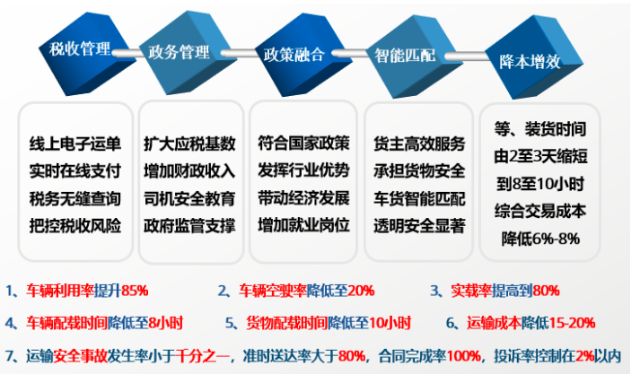

(7)物流服務(wù)平臺(tái)實(shí)施效果

截止2018年9月底

大易物流平臺(tái):注冊(cè)車(chē)輛119951輛,活躍車(chē)輛31799輛,司機(jī)32860人,線上運(yùn)單突破500000單;

收入:大易物流平臺(tái)當(dāng)月突破1個(gè)億,累計(jì)交易額突破10億元;

納稅情況:大易物流繳納稅收4736萬(wàn)元

圖18 天瑞物流服務(wù)平臺(tái)實(shí)施效果

3. 大齒關(guān)鍵應(yīng)用及實(shí)施效果

中國(guó)重汽集團(tuán)大同齒輪有限公司(以下簡(jiǎn)稱(chēng)“大齒”)是中國(guó)重型汽車(chē)集團(tuán)有限公司的全資子公司,主要生產(chǎn)輕/中/重型商用汽車(chē)及客車(chē)變速箱、汽車(chē)發(fā)動(dòng)機(jī)齒輪、工程機(jī)械齒輪、齒軸等,擁有1300多臺(tái)生產(chǎn)設(shè)備、137條生產(chǎn)線,客戶(hù)遍及國(guó)內(nèi)外。

根據(jù)國(guó)務(wù)院《關(guān)于深化“互聯(lián)網(wǎng)+先進(jìn)制造業(yè)”發(fā)展工業(yè)互聯(lián)網(wǎng)的指導(dǎo)意見(jiàn)》和山西省經(jīng)信委《關(guān)于山西省智能制造發(fā)展實(shí)施意見(jiàn)》,大齒對(duì)企業(yè)信息化管理系統(tǒng)進(jìn)行了全面升級(jí),全力構(gòu)建數(shù)字化平臺(tái),推進(jìn)智能化轉(zhuǎn)型!

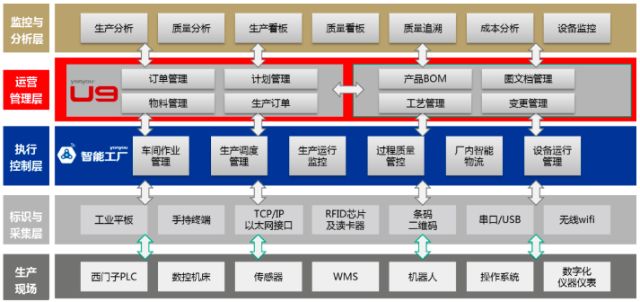

大齒以“兩化融合”為手段、以中國(guó)制造2025為路徑、以用友精智工業(yè)互聯(lián)網(wǎng)平臺(tái)為支撐,通過(guò)用友U9 ERP、PDM與智能工廠的深度集成,打造“數(shù)字化、網(wǎng)絡(luò)化、智能化”的新大齒,實(shí)現(xiàn)大齒智能互聯(lián)互通、智能計(jì)劃排產(chǎn)、智能生產(chǎn)協(xié)同、智能質(zhì)量管控、智能決策支持五個(gè)維度的智能化。

圖19 大齒關(guān)鍵應(yīng)用

結(jié)合條碼、掃描槍、RFID、工業(yè)平板、數(shù)字加工設(shè)備等當(dāng)前主流工業(yè)智能應(yīng)用技術(shù),實(shí)現(xiàn)了從產(chǎn)品研發(fā)設(shè)計(jì)、現(xiàn)場(chǎng)制造執(zhí)行全工序覆蓋到客戶(hù)產(chǎn)品交付的全過(guò)程信息化覆蓋。

圖20 大齒整體架構(gòu)

大齒項(xiàng)目充分發(fā)揮用友精智工業(yè)互聯(lián)網(wǎng)平臺(tái)的開(kāi)放性、互聯(lián)化和移動(dòng)化應(yīng)用特性,利用其IOT平臺(tái)、APP、開(kāi)發(fā)平臺(tái)、大數(shù)據(jù)分析等,在設(shè)備數(shù)據(jù)采集、APP開(kāi)發(fā)與部署、數(shù)據(jù)分析等方面發(fā)揮了很大作用,主要實(shí)現(xiàn)了以下關(guān)鍵應(yīng)用:

關(guān)鍵應(yīng)用一:移動(dòng)應(yīng)用+物聯(lián)網(wǎng)技術(shù)

從車(chē)間計(jì)劃到執(zhí)行,覆蓋了熱前、熱中、熱后、總成裝配全流程,實(shí)現(xiàn)智能感知、動(dòng)態(tài)監(jiān)控、實(shí)時(shí)分析。

圖21 大齒移動(dòng)應(yīng)用及物聯(lián)感知

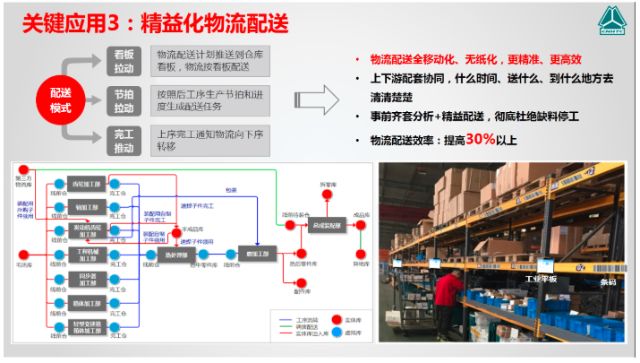

關(guān)鍵應(yīng)用二:精益化物流配送

通過(guò)電子看板、MRP運(yùn)算和生產(chǎn)排程,實(shí)現(xiàn)了上下游的精益化物流拉動(dòng),提高了物流配送效率。

圖22 大齒精益物流配送

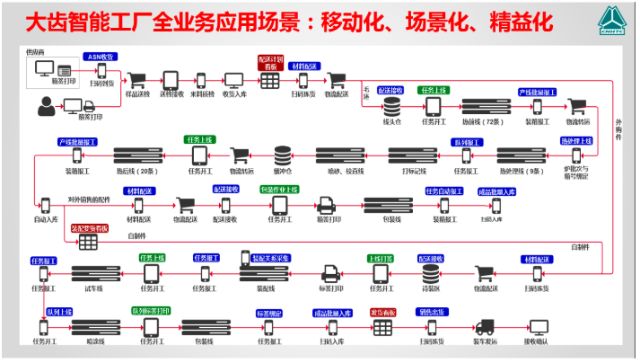

關(guān)鍵應(yīng)用三:全面化、移動(dòng)化、場(chǎng)景化、精益化

通過(guò)平板、掃描槍、物流器具,實(shí)現(xiàn)了熱前、熱中、熱后、裝配四大工藝計(jì)劃的全過(guò)程的實(shí)時(shí)監(jiān)控。

圖23 大齒移動(dòng)應(yīng)用業(yè)務(wù)場(chǎng)景

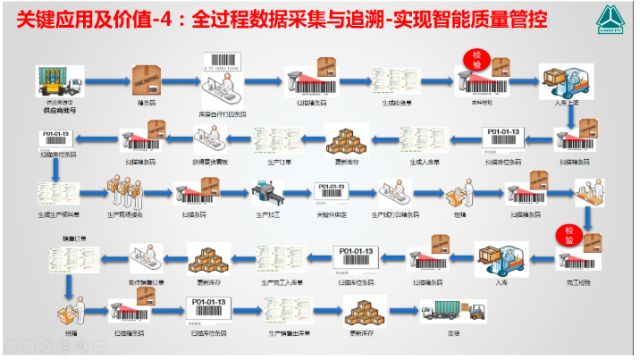

關(guān)鍵應(yīng)用四:全過(guò)程數(shù)據(jù)采集與追溯

利用條碼、掃描槍、工業(yè)平板,實(shí)時(shí)接收生產(chǎn)任務(wù)、反饋生產(chǎn)進(jìn)度、采集物流數(shù)據(jù),進(jìn)行全過(guò)程的數(shù)據(jù)采集與追溯,實(shí)現(xiàn)智能質(zhì)量管控。

圖24 大齒數(shù)據(jù)采集與追溯

關(guān)鍵應(yīng)用五:設(shè)備數(shù)據(jù)智能采集與監(jiān)控

基于物聯(lián)網(wǎng)技術(shù)的設(shè)備數(shù)據(jù)智能采集與監(jiān)控,實(shí)現(xiàn)設(shè)備運(yùn)行過(guò)程的可視化、透明化,實(shí)現(xiàn)智能生產(chǎn)協(xié)同。

圖25 大齒可視化監(jiān)控

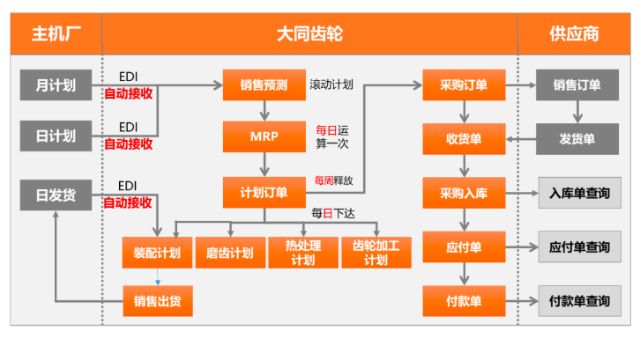

關(guān)鍵應(yīng)用六:產(chǎn)業(yè)鏈協(xié)同下的上下游管理

通過(guò)智能工廠系統(tǒng)建設(shè),打通了上游主機(jī)廠等客戶(hù)及下游供應(yīng)商之間的信息協(xié)同,企業(yè)上游客戶(hù)及下游供應(yīng)商之間可以實(shí)時(shí)交互訂單、庫(kù)存等數(shù)據(jù),減少手工錄入工作量,也減少了錯(cuò)誤率,減少了溝通成本,實(shí)現(xiàn)了主機(jī)廠/供應(yīng)商計(jì)劃的全面協(xié)同。

圖26 大齒上下游協(xié)同

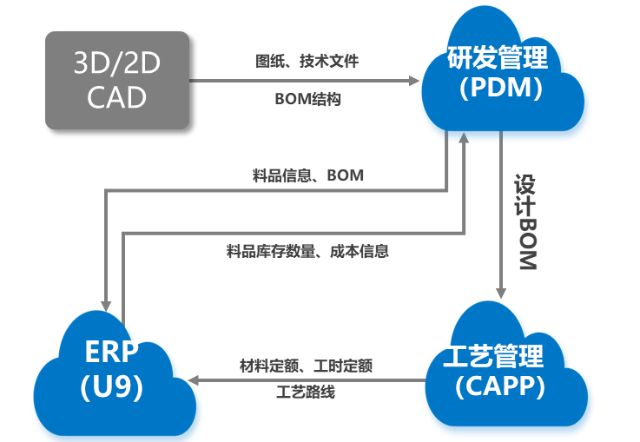

關(guān)鍵應(yīng)用七:設(shè)計(jì)、工藝、制造一體化管理

通過(guò)U9 ERP與PDM的深度集成,實(shí)現(xiàn)了U9 ERP和PDM實(shí)時(shí)互訪,避免中間表、對(duì)照表方式所帶來(lái)的數(shù)據(jù)不一致、不實(shí)時(shí),徹底消除物料、BOM、工藝、庫(kù)存數(shù)據(jù)信息孤島,實(shí)現(xiàn)了設(shè)計(jì)制造一體化。

圖27 大齒設(shè)計(jì)、工藝、制造一體化

以U9 ERP、PDM、智能工廠系統(tǒng)為核心,構(gòu)建了統(tǒng)一、柔性、可擴(kuò)展的信息化整體平臺(tái),打造數(shù)字工廠、踐行智能制造,實(shí)現(xiàn)了137 條生產(chǎn)線、1300 臺(tái)數(shù)字化設(shè)備、1209 個(gè)工位、350個(gè)智能終端的互聯(lián)互通,取得了明顯效果:

排產(chǎn)效率:提升30%;

車(chē)間在制:減少20%;

物流配送效率:提高30%;

設(shè)備利用率:提高30%;

交付周期:縮短30%;

產(chǎn)業(yè)鏈協(xié)同效率:提升40%。

鑒于大齒在智能制造方面所取得的成就,大齒榮獲山西省經(jīng)信委認(rèn)定的山西省2018年智能制造示范企業(yè),且于2018年8月30日,山西省經(jīng)信委在大齒召開(kāi)了“山西省智能制造經(jīng)驗(yàn)交流會(huì)”,大齒也在會(huì)上做了專(zhuān)題分享。

大齒通過(guò)智能制造的建設(shè),生產(chǎn)現(xiàn)場(chǎng)各工序借助手持機(jī)、工業(yè)平板、數(shù)字電視等多種現(xiàn)代數(shù)據(jù)采集手段,快速、準(zhǔn)確地獲取企業(yè)管理所需要的大量數(shù)據(jù),依托于大數(shù)據(jù)及先進(jìn)的物聯(lián)技術(shù),實(shí)時(shí)生成企業(yè)生產(chǎn)畫(huà)像,將車(chē)間生產(chǎn)“黑箱”透明化,及時(shí)反饋企業(yè)生產(chǎn)經(jīng)營(yíng)狀況,構(gòu)建了一個(gè)數(shù)字化、透明化的現(xiàn)代智能工廠。

車(chē)間數(shù)字化

構(gòu)建智能數(shù)據(jù)采集平臺(tái):從人工采集到智能采集,工作效率大大提升,保證數(shù)據(jù)準(zhǔn)確性和及時(shí)性;

實(shí)現(xiàn)產(chǎn)成品完整信息追溯:產(chǎn)品整個(gè)鏈條各個(gè)環(huán)節(jié)信息的靈活追溯;

實(shí)現(xiàn)智能防錯(cuò):系統(tǒng)“鐵面無(wú)私”,避免人工錯(cuò)漏。

業(yè)務(wù)可視化

透明化生產(chǎn):數(shù)據(jù)實(shí)時(shí)采集,生產(chǎn)進(jìn)度實(shí)時(shí)反饋,使生產(chǎn)管理不再是“黑盒”;

提升生產(chǎn)執(zhí)行效率:通過(guò)數(shù)據(jù)的分析與處理,不斷優(yōu)化提升設(shè)備與人員潛能,提高作業(yè)執(zhí)行效率;

提高核心競(jìng)爭(zhēng)力:依托于大數(shù)據(jù)及先進(jìn)的物聯(lián)技術(shù),實(shí)時(shí)生成企業(yè)生產(chǎn)畫(huà)像,將車(chē)間生產(chǎn)“黑箱”透明化,提高企業(yè)核心競(jìng)爭(zhēng)力。

管理智能化

助力均衡生產(chǎn):作業(yè)工時(shí)數(shù)據(jù)自動(dòng)采集與分析,助力車(chē)間計(jì)劃均衡生產(chǎn);

提升物流作業(yè)效率:計(jì)劃驅(qū)動(dòng)物流配送,電子看板反饋物流作業(yè)需求,實(shí)現(xiàn)精益化物流配送;

提供有益的大數(shù)據(jù)分析:生產(chǎn)加工數(shù)據(jù)、質(zhì)量數(shù)據(jù)、物流數(shù)據(jù)實(shí)時(shí)反饋,通過(guò)系統(tǒng)進(jìn)行數(shù)據(jù)分析,給管理決策提供第一時(shí)間的有效數(shù)據(jù)。

綜上,基于用友精智工業(yè)互聯(lián)網(wǎng)平臺(tái),天瑞、大齒都構(gòu)建了外部與客戶(hù)及上游供應(yīng)商互聯(lián)互通、內(nèi)部生產(chǎn)運(yùn)營(yíng)智能化管理的智能制造系統(tǒng),取得了良好的經(jīng)濟(jì)效益。隨著越來(lái)越多的企業(yè)應(yīng)用,用友精智工業(yè)互聯(lián)網(wǎng)平臺(tái)將發(fā)揮更大的社會(huì)價(jià)值。

聲明

本報(bào)告所載的材料和信息,包括但不限于文本、圖片、數(shù)據(jù)、觀點(diǎn)、建議,不構(gòu)成法律建議,也不應(yīng)替代律師意見(jiàn)。本報(bào)告所有材料或內(nèi)容的知識(shí)產(chǎn)權(quán)歸工業(yè)互聯(lián)網(wǎng)產(chǎn)業(yè)聯(lián)盟所有(注明是引自其他方的內(nèi)容除外),并受法律保護(hù)。如需轉(zhuǎn)載,需聯(lián)系本聯(lián)盟并獲得授權(quán)許可。未經(jīng)授權(quán)許可,任何人不得將報(bào)告的全部或部分內(nèi)容以發(fā)布、轉(zhuǎn)載、匯編、轉(zhuǎn)讓、出售等方式使用,不得將報(bào)告的全部或部分內(nèi)容通過(guò)網(wǎng)絡(luò)方式傳播,不得在任何公開(kāi)場(chǎng)合使用報(bào)告內(nèi)相關(guān)描述及相關(guān)數(shù)據(jù)圖表。違反上述聲明者,本聯(lián)盟將追究其相關(guān)法律責(zé)任。

AII微信公眾號(hào)

AII微信公眾號(hào)

AII頭條號(hào)

AII頭條號(hào)