基于人工智能的熱電能源云

熱能和電能是工業(yè)生產(chǎn)和居民生活最重要的基礎(chǔ)能源,中國的工業(yè)體量和人口基數(shù)決定了中國是全球最大的熱電消費國。中國的能源稟賦是“多煤少油貧氣”,煤電所耗能源占總體能源消耗的57%,煤炭能源作為中國能源消費的壓艙石地位將不會動搖。同時,煤電也貢獻了32%的PM2.5和42%的二氧化碳。所以,熱電尤其是燃煤熱電如何優(yōu)化升級是我國雙碳路徑上最重要的話題之一。

項目

概況

湖北應(yīng)城某化工企業(yè),主要從事純堿、氯化銨、復(fù)合肥等生產(chǎn)和加工,固定資產(chǎn)20個億,位于應(yīng)城市鹽化大道26號。已建成投運2臺循環(huán)流化床鍋爐,1臺汽輪機發(fā)電機組,2臺減溫減壓器以及供熱管網(wǎng),通過管網(wǎng)對外提供3.0MPa和0.8MPa兩個壓力等級的蒸汽,全部供應(yīng)集團的聯(lián)堿廠、合成氨廠、鹽廠。

項目背景

熱電生產(chǎn)系統(tǒng)核心控制系統(tǒng)基于PID技術(shù),屬于非線性、強耦合、大延遲、多時變系統(tǒng),無法做出正確的生產(chǎn)執(zhí)行決策和有效地進行自動運行,仍廣泛依賴運行人員的經(jīng)驗和現(xiàn)場實時控制,運行人員自主決策,并手動將調(diào)控指令通過DCS系統(tǒng)進行下達和執(zhí)行。當(dāng)前該企業(yè)的熱電生產(chǎn)系統(tǒng)還存在煤和沼氣爐渣摻燒現(xiàn)象,加重了對運行人員運行經(jīng)驗的依賴。

以上因素造成該企業(yè)熱電生產(chǎn)系統(tǒng)生產(chǎn)控制不穩(wěn)定、鍋爐燃燒主汽參數(shù)、床溫、排煙溫度等運行參數(shù)波動較大,排煙氧濃度偏高,爐渣殘?zhí)剂枯^高,造成鍋爐燃燒控制不優(yōu)化,造成能源浪費;鍋爐負荷分配未考慮設(shè)備效率曲線及總負荷變化,造成鍋爐負荷波動大且頻繁;汽機進汽參數(shù)未考慮汽機做功效率和負荷變化,進汽參數(shù)波動范圍較大;供汽壓力和供汽溫度波動存在超標供應(yīng)的情況以及設(shè)備控制采用同升同降控制模式,造成整個熱電生產(chǎn)系統(tǒng)能效水平低,存在較多的能效提升空間。

項目簡介

面對該企業(yè)當(dāng)前熱電生產(chǎn)中面臨的突出問題,上海全應(yīng)科技有限公司(以下簡稱“全應(yīng)科技”)根據(jù)該企業(yè)當(dāng)前設(shè)備情況以及具體生產(chǎn)工況,依托全應(yīng)熱電云(面向熱電行業(yè)的工業(yè)互聯(lián)網(wǎng)),結(jié)合工業(yè)機理和專家知識,建立了覆蓋熱電生產(chǎn)系統(tǒng)端到端的數(shù)字孿生模型,覆蓋鍋爐、汽機、供熱管網(wǎng)、減溫減壓器等,實現(xiàn)該企業(yè)的生產(chǎn)系統(tǒng)進行全方位的智能化升級,為運行人員提供全局最優(yōu)的最佳的運行參數(shù)。

3. 項目目標

經(jīng)過全應(yīng)科技熱電專家團隊的前期調(diào)研,通過全應(yīng)熱電云的熱電智能化解決方案,可為該企業(yè)熱電系統(tǒng)進行鍋爐燃燒優(yōu)化、鍋爐負荷分配、汽機做功能力、供汽參數(shù)優(yōu)化,并確定熱電總體能效預(yù)計可提升2.1%,提升熱電系統(tǒng)的運行效能,降低二氧化碳、氮氧化物等污染物的排放。

二、項目實施概況

1. 項目總體架構(gòu)和主要內(nèi)容

全應(yīng)熱電云以工業(yè)互聯(lián)網(wǎng)平臺為技術(shù)架構(gòu),基于大數(shù)據(jù)和人工智能技術(shù),通過全面實時采集熱電生產(chǎn)的全流程數(shù)據(jù),建立生產(chǎn)系統(tǒng)的數(shù)字孿生模型,實時尋優(yōu)和自主決策,為電廠生產(chǎn)控制提供一套智能化系統(tǒng),替代人工運行決策,并且在一定程度上替代人工執(zhí)行,實現(xiàn)熱電廠運行的準“自動駕駛”。通過這套智能控制系統(tǒng),可以屏蔽由于人的因素所帶來的運行不優(yōu)化和不穩(wěn)定的問題,降低熱電運行的安全風(fēng)險、改善環(huán)保排放控制不穩(wěn)定而產(chǎn)生的排放超標問題、顯著提升全廠能效和產(chǎn)品品質(zhì)的穩(wěn)定性。

圖1 全應(yīng)熱電云

全應(yīng)熱電云熱電智能化解決方案采用業(yè)界常用的工業(yè)互聯(lián)網(wǎng)平臺架構(gòu):“云+邊+端”,其中:

云是指全應(yīng)科技通過 SaaS 模式交付給這家熱電廠的全應(yīng)熱電云解決方案的云端部分,發(fā)揮公有云系統(tǒng)在存儲空間、算力、安全性、可擴展性等方面的優(yōu)勢

,

為在云端建立虛擬的數(shù)字孿生工廠

;

邊是指邊緣端,位于這家熱電廠的機房,靠近生產(chǎn)系統(tǒng)

部署數(shù)字孿生模型

,

使其

在網(wǎng)絡(luò)傳輸速度、網(wǎng)絡(luò)可靠性和安全隔離性等方面有其獨特優(yōu)勢;

端是指邊緣客戶端和云客戶端。邊緣客戶端是一套軟硬件一體的專有智能看板設(shè)備。云客戶端通過一套手機APP和一套PC瀏覽器系統(tǒng)來實現(xiàn),極大地提高了便捷性。

全應(yīng)熱電云

架構(gòu)

全應(yīng)熱電云工業(yè)互聯(lián)網(wǎng)平臺架構(gòu)

全應(yīng)熱電云通過云資源自主搭建人工智能miner平臺用于模型的設(shè)計和訓(xùn)練,自主搭建大數(shù)據(jù)平臺,用于數(shù)據(jù)倉儲以及實時、歷史數(shù)據(jù)分析,自主開發(fā)IoT Gateway用于收集、清洗、過濾、處理熱電生產(chǎn)數(shù)據(jù),同時部署微服務(wù)平臺用于快速各種資源以及應(yīng)用。

圖2 全應(yīng)熱電云工業(yè)互聯(lián)網(wǎng)平臺架構(gòu)

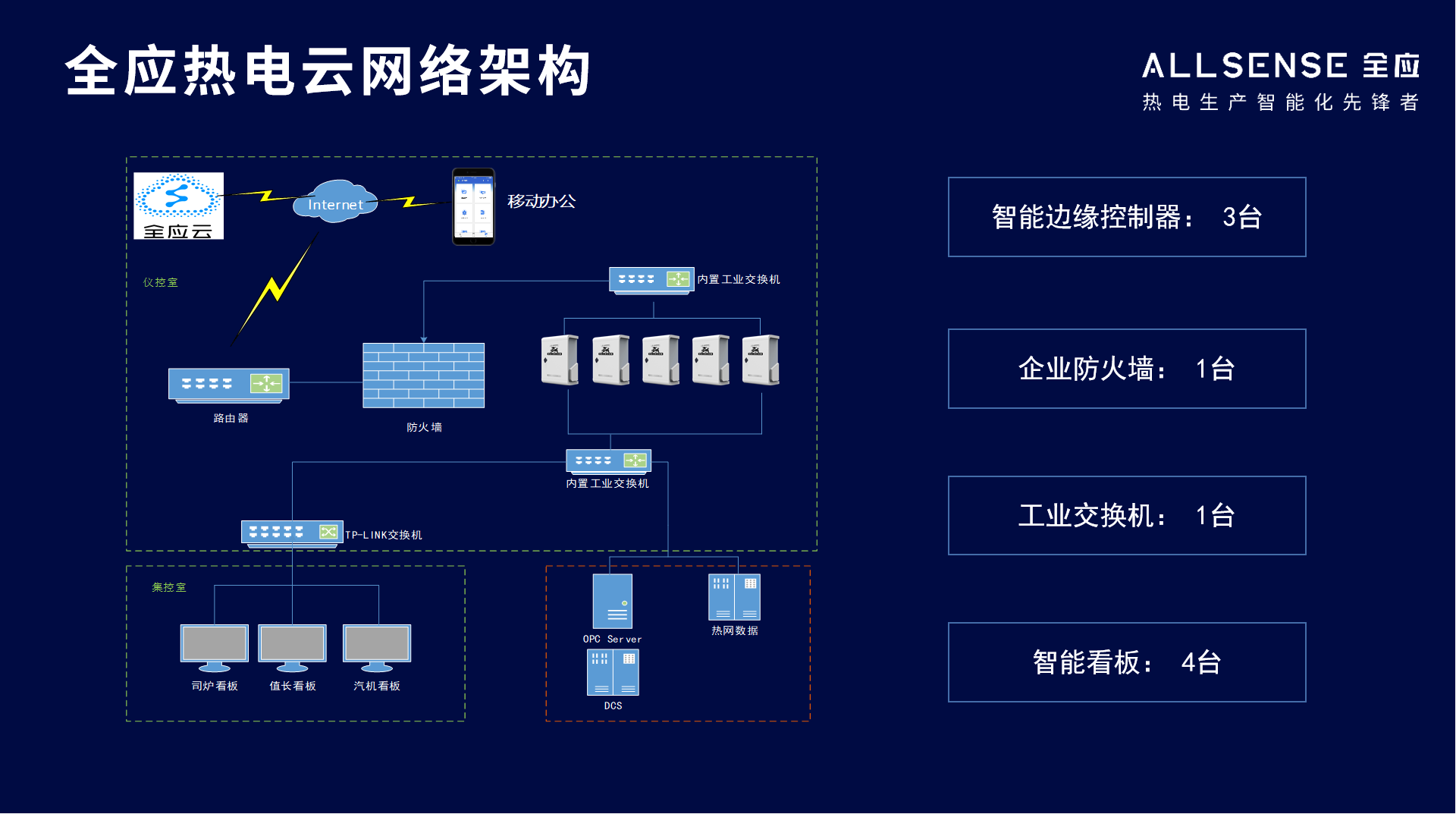

(2)全應(yīng)熱電云網(wǎng)絡(luò)部署架構(gòu)

圖3 全應(yīng)熱電云網(wǎng)絡(luò)部署架構(gòu)

全應(yīng)科技結(jié)合熱電廠實際情況,在熱電廠側(cè)共計部署智能邊緣控制器3臺,企業(yè)防火墻1臺,工業(yè)交換機1臺,智能看板4臺。既能提供熱電生產(chǎn)的智能化運行,又能確保熱電生產(chǎn)系統(tǒng)與外界隔離,確保熱電生產(chǎn)安全、穩(wěn)定運行。

3. 具體應(yīng)用場景和應(yīng)用模式

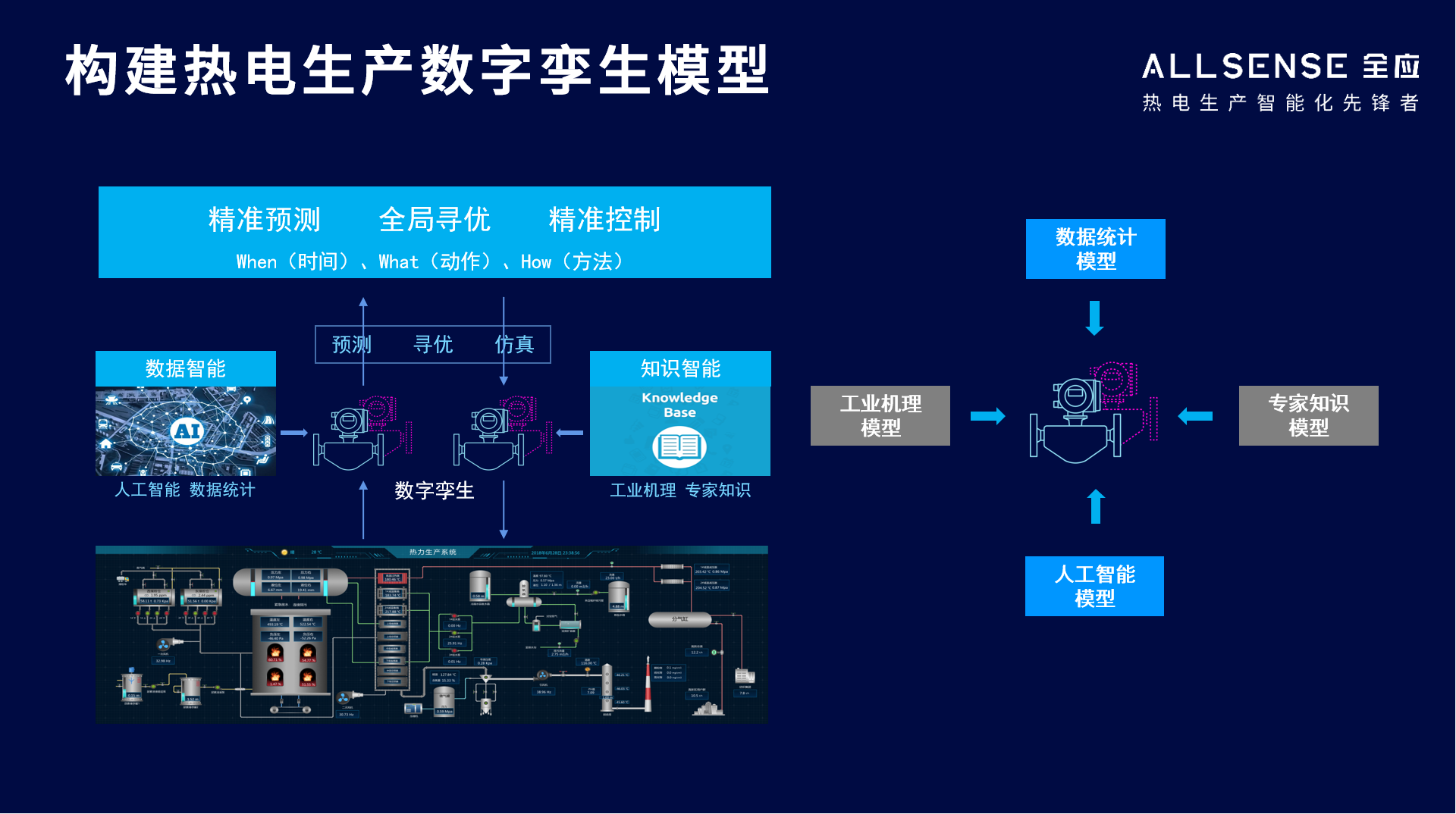

全應(yīng)熱電云解決方案收集該熱電廠具體生產(chǎn)現(xiàn)狀的端到端數(shù)據(jù),結(jié)合專家知識和工業(yè)機理,在云端建立熱電廠的數(shù)字孿生模型。數(shù)字孿生模型的構(gòu)建主要包括:

使用工業(yè)機理、專家知識模型來覆蓋目標行業(yè)中多年來沉淀下來的相對穩(wěn)定的知識體系。不同類型的設(shè)備(如:鍋爐、汽機、供熱管網(wǎng))具有不同的生產(chǎn)特性,但是相同類型、相同工作參數(shù)的設(shè)備。

使用人工智能結(jié)合大數(shù)據(jù)體系,依靠對大量歷史數(shù)據(jù)的分析產(chǎn)生對該設(shè)備此時此刻的運行規(guī)律的準確認知,對相同類型、相同參數(shù)的設(shè)備的使用年限,環(huán)境,操作等進行分析,準確獲得他們之間逐漸產(chǎn)生的特性差異。

圖3 建立數(shù)字孿生模型

本項目中為企業(yè)建立了127個數(shù)字孿生模型和282個控制邏輯單元,模型包括:鍋爐燃燒效率模型、鍋爐蒸汽產(chǎn)量預(yù)測模型、冷渣機模型、給煤機模型、一次風(fēng)二次風(fēng)模型、引風(fēng)模型、化水模型、汽包模型、脫硫脫硝模型、汽機做功模型、供汽負荷預(yù)測模型、減溫減壓器模型、管網(wǎng)壓降模型、管網(wǎng)溫降模型、用戶能耗模型、天氣模型等。

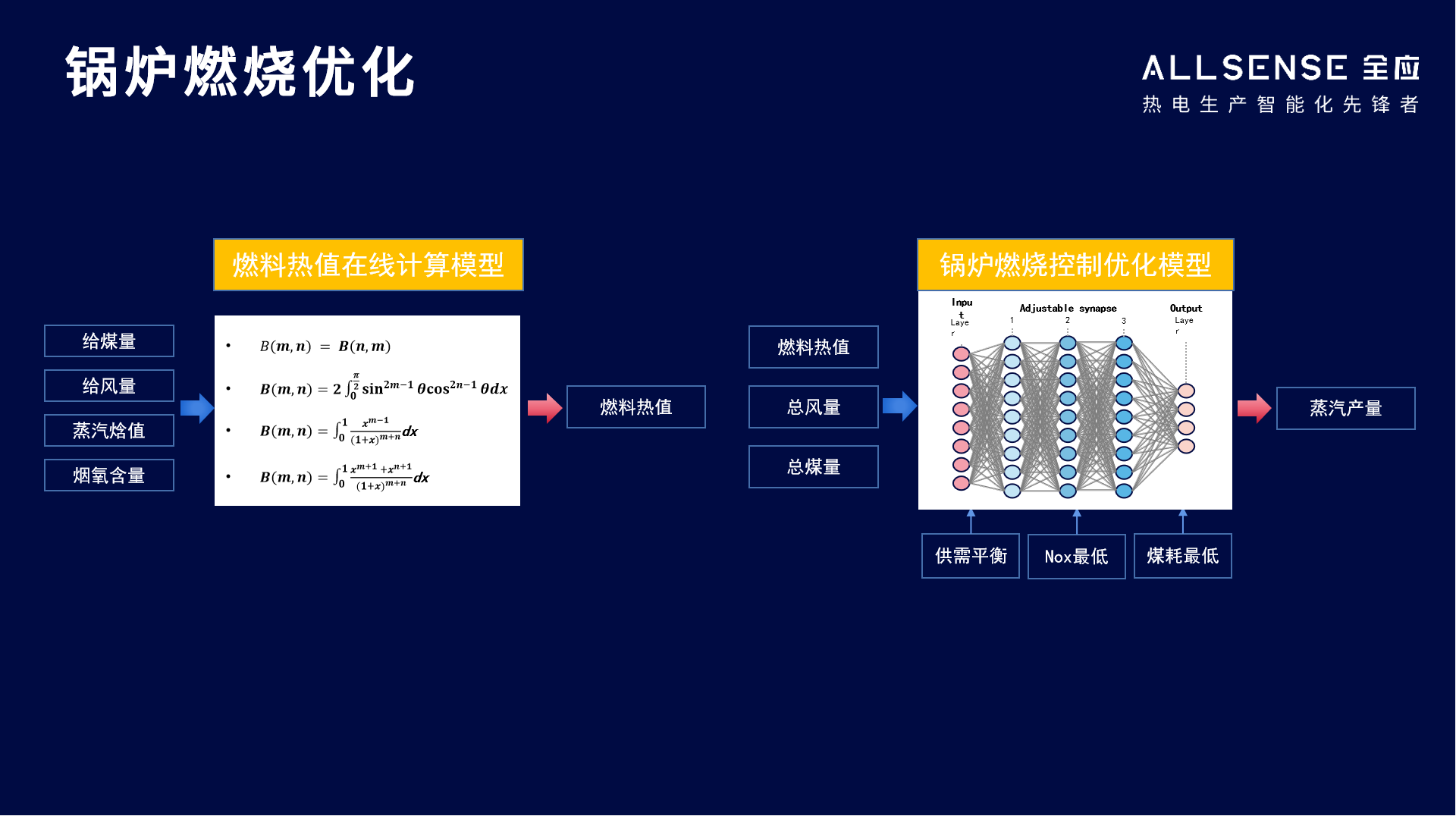

圖4 鍋爐燃燒優(yōu)化

針對生產(chǎn)過程中鍋爐燃燒進行專門的優(yōu)化,根據(jù)當(dāng)前的工況條件下的負荷情況,通過在線實時計算燃料熱值、統(tǒng)計總風(fēng)量、總的入爐煤量,結(jié)合建立的數(shù)字孿生模型,實時計算出鍋爐燃燒的最佳效率點,并給運行人員提供最佳運行參數(shù)。

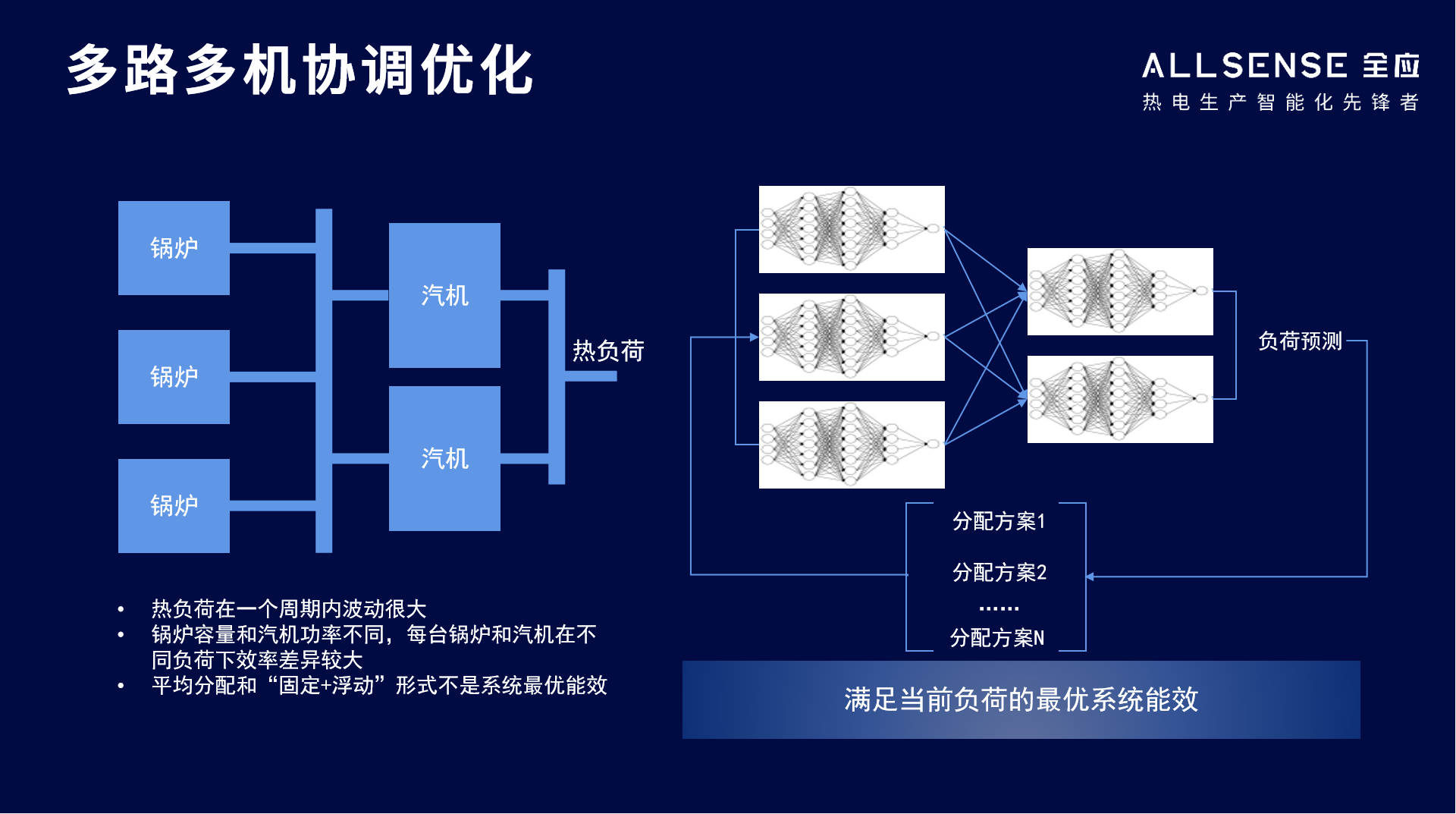

圖5 鍋爐多機協(xié)調(diào)優(yōu)化

在多臺鍋爐和多臺汽機同時運行時,可以通過優(yōu)化多臺鍋爐和多臺汽機間的負荷分配,讓多臺鍋爐和多臺汽機都運行在較高效率的區(qū)間,提升整體效率,從而實現(xiàn)節(jié)能降耗。例如:

在負荷相對穩(wěn)定的前提下,結(jié)合每臺鍋爐的燃燒特性和最佳能效區(qū)間,在進行鍋爐負荷分配時,優(yōu)先給性能好的鍋爐增加負荷,性能較差的鍋爐降低負荷。

在蒸汽輸入相對穩(wěn)定的前提下,結(jié)合每臺汽機的特性和最佳做功區(qū)間,在進行汽機負荷分配時,優(yōu)先給性能好的汽機增加負荷,性能較差的汽機降低負荷。

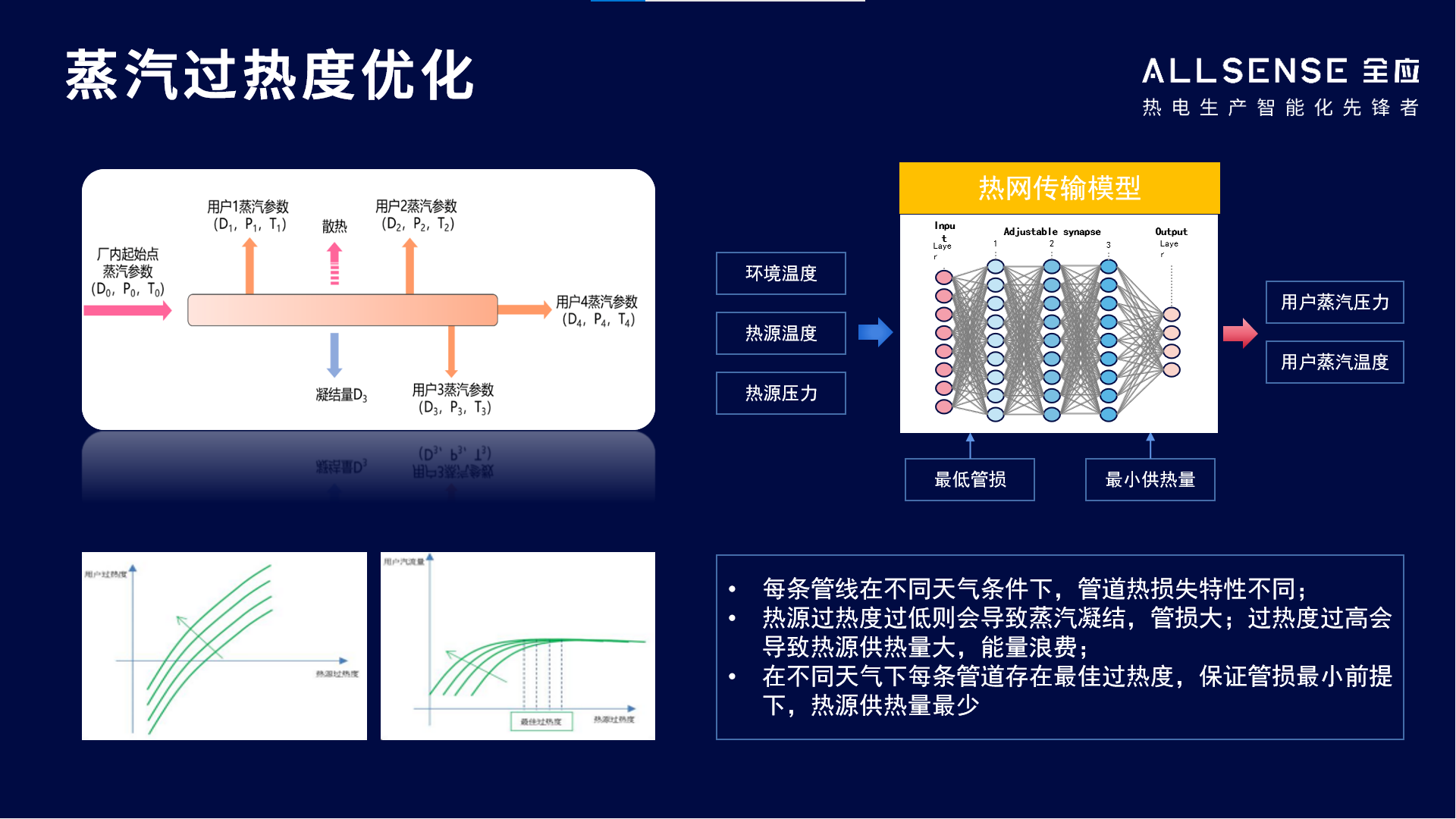

圖6 蒸汽過熱度優(yōu)化

對于熱電廠來說,在滿足用戶需求的前提下,不同環(huán)境氣溫變化及用戶負荷流量變化時,通過對分汽缸蒸汽壓力與溫度的調(diào)整精準壓線控制用戶端的蒸汽參數(shù),可以避免造成浪費。該企業(yè)的中壓管線3.0MPa蒸汽去聯(lián)堿廠,蒸汽溫度260 ~ 280℃,為保證下游用汽溫度,長期保持在270℃~ 280℃。

全應(yīng)熱電云對整個供熱管網(wǎng)進行整體建模后,主要設(shè)計管道的壓降模型和供熱延遲模型,結(jié)合實際用戶端的實時流量數(shù)據(jù),預(yù)測下一個供熱時延周期,供熱管線入口處的熱負荷,協(xié)調(diào)鍋爐和汽機負荷。實際效果,可以降低供熱管線入口蒸汽溫度至265℃~272℃,即滿足消費端使用,又能提高整個熱電系統(tǒng)的能效水平。

三、項目創(chuàng)新點和實施效果

1. 項目先進性及創(chuàng)新點

全應(yīng)熱電云以工業(yè)互聯(lián)網(wǎng)平臺為技術(shù)架構(gòu),基于大數(shù)據(jù)和人工智能技術(shù),通過全面實時采集熱電生產(chǎn)的全流程數(shù)據(jù),建立生產(chǎn)系統(tǒng)的數(shù)字孿生模型,實時尋優(yōu)和自主決策,為電廠生產(chǎn)控制提供一套智能化系統(tǒng),替代人工運行決策,并且在一定程度上替代人工執(zhí)行,實現(xiàn)熱電廠運行的準“自動駕駛”。通過這套智能控制系統(tǒng),可以屏蔽由于人的因素所帶來的運行不優(yōu)化和不穩(wěn)定的問題,降低熱電運行的安全風(fēng)險、改善環(huán)保排放控制不穩(wěn)定而產(chǎn)生的排放超標問題、顯著提升全廠能效和產(chǎn)品品質(zhì)的穩(wěn)定性,為熱電廠帶來每年數(shù)萬噸煤的節(jié)省、數(shù)萬噸二氧化碳的減排、上千萬元的經(jīng)濟價值。

全應(yīng)熱電云為實現(xiàn)熱電智能化,核心技術(shù)點及創(chuàng)新點如下:

采用“云+邊+端”模式,搭建工業(yè)互聯(lián)網(wǎng)平臺,在云平臺中自建大數(shù)據(jù)、人工智能平臺,實現(xiàn)在線的、虛擬的熱電生產(chǎn)數(shù)字孿生模型,達到對真實熱電生產(chǎn)系統(tǒng)的在線模擬、仿真、預(yù)測,并將生成的數(shù)字孿生模型下發(fā)至邊緣端,實現(xiàn)熱電生產(chǎn)系統(tǒng)ms級實時響應(yīng),同時提供智能看板,實時提供全局最佳的運行參數(shù)給一線運行人員。

全應(yīng)熱電云采用將數(shù)據(jù)智能和工業(yè)機理、專家知識緊密融合的策略,構(gòu)建數(shù)字孿生模型。經(jīng)過幾年的發(fā)展,現(xiàn)已然構(gòu)建了熱電系統(tǒng)的數(shù)字孿生模型體系,涵蓋熱電生產(chǎn)端到端的設(shè)備,主要包括鍋爐、汽機、供熱管網(wǎng)、減溫減壓等。

到目前為止,全應(yīng)熱電云已成功服務(wù)全國13個省市自治區(qū)50多家熱電企業(yè),幫助企業(yè)進行熱電智能化升級,進行節(jié)能降耗、減排減碳。

2. 實施效果

全應(yīng)熱電云上線運行后,整體交付效果達到合同期望,能效提升達2.1%,企業(yè)年耗煤30~35萬噸,直接燃煤節(jié)省共計6737噸,加入煤價按1200元/噸,成本共計節(jié)省:808萬。

聲明

本報告所載的材料和信息,包括但不限于文本、圖片、數(shù)據(jù)、觀點、建議,不構(gòu)成法律建議,也不應(yīng)替代律師意見。本報告所有材料或內(nèi)容的知識產(chǎn)權(quán)歸工業(yè)互聯(lián)網(wǎng)產(chǎn)業(yè)聯(lián)盟所有(注明是引自其他方的內(nèi)容除外),并受法律保護。如需轉(zhuǎn)載,需聯(lián)系本聯(lián)盟并獲得授權(quán)許可。未經(jīng)授權(quán)許可,任何人不得將報告的全部或部分內(nèi)容以發(fā)布、轉(zhuǎn)載、匯編、轉(zhuǎn)讓、出售等方式使用,不得將報告的全部或部分內(nèi)容通過網(wǎng)絡(luò)方式傳播,不得在任何公開場合使用報告內(nèi)相關(guān)描述及相關(guān)數(shù)據(jù)圖表。違反上述聲明者,本聯(lián)盟將追究其相關(guān)法律責(zé)任。

AII微信公眾號

AII微信公眾號

AII頭條號

AII頭條號