微網優聯5G全連接工廠

微網優聯科技(成都)有限公司(以下簡稱“微網優聯”)成立于2020年12月,是首家從深圳招商引資落地成都市新都區的電子信息產業企業,規劃在新都區投建Wi-Fi6智能終端集群項目,建設網絡通信行業高端先進制造業生產制造示范基地,積極開展5G+工業互聯網的應用探索與實踐。

一、項目概況

微網優聯智慧工廠(以下簡稱“一期項目”)于2021年6月正式開業投產,已圓滿完成日產3萬臺的產能目標,年產值突破12億元。2021年12月,微網優聯和新都區人民政府關于現代交通產業功能區微網優聯基礎設施及配套項目(Wi-Fi6生產研發總部基地二期項目,以下簡稱“二期項目”)投資協議完成所有簽署流程,二期項目躋身為成都市22個高能級重大產業化項目。

1. 項目背景

隨著以5G為代表的新一代信息通信技術的大規模商用的普及,數字世界和物理世界的邊界將被打破,5G在To C方面得到廣泛應用的同時,也開始在To B方面賦能千行百業。目前,國內5G已經滲透到了工業、農業、建筑、醫療等十多個行業。從全國30多個省市的統計數據來看,5G行業應用已經成為各個省市發展的重點。

2021年4月14日,工信部發布了《“十四五”智能制造發展規劃(征求意見稿)》,提出到2025年,建設2000個以上新技術應用智能場景、1000個以上智能車間、100個以上引領行業發展的標桿智能工廠,重點行業骨干企業初步實現智能轉型,到2035年規模以上制造業企業全面普及數字化。與此同時,相關配套政策層出不窮:

2021年7月,工信部等十部門聯合印發《5G應用“揚帆”行動計劃(2021-2023年)》、《工業互聯網專項工作組2022年工作計劃》。

2022年9月,工信部組織印發了《5G全連接工廠建設指南》,明確了5G全連接工廠建設的總體要求、建設內容和建設路徑。

2022年10月,中國信通院發布了《5G全連接工廠建設白皮書》,研究提出5G全連接工廠相對具體的建設實施方案。

截至2022年底,5G應用的案例數量已經超過5萬個,可見5G行業應用已經和各行各業發生了一些化學反應。

2. 項目簡介

一期項目建簡介

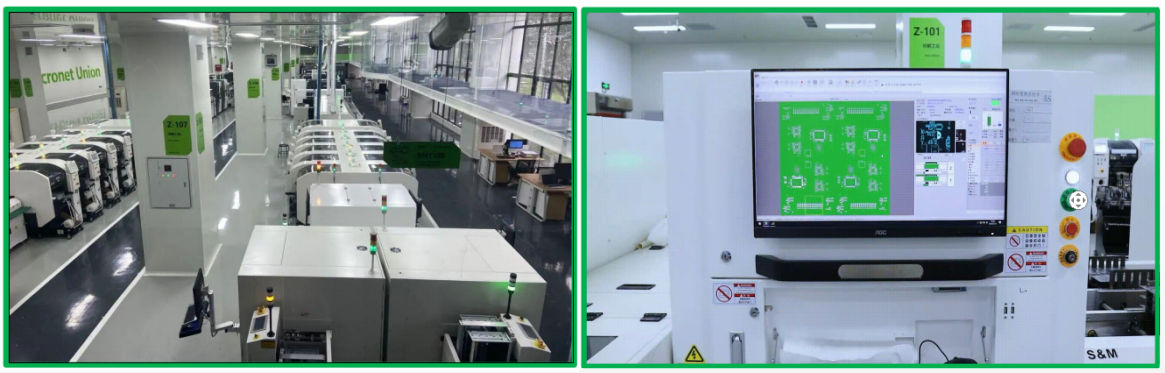

微網優聯一期智慧工廠于2021年6月16日在成都市新都區全面建成投產,實現6個月即投產,投產1個月即上規,將“深圳效率”和“新都速度”的完美結合,打造了集信息化、智能化、數字化、自動化為一體的科技型工業4.0生產制造基地。工廠投產以來,持續進行自動化的升級和改造,于2021年7月攜手四川移動打造的5G智慧工廠,是四川省首家“5G智慧工廠示范基地”,也是“四川省5G揚帆計劃”工業啟航第一站。

通過5G改造,賦能5G+專網全覆蓋、5G+生產現場監測、5G+廠區智能物流、5G+生產過程溯源、5G+工業視覺質檢、5G+VR示教、5G+云端異地協同辦公等多種典型5G應用場景,形成5G應用最全,連接廣泛的“5G+工業互聯網”解決方案,幫助企業提質降本增效。生產效率比傳統工藝提升了40%,產品質檢準確率提升至99.5%以上,設備故障率降低25%以上,產線布線成本降低100余萬元;在5G+智慧倉儲與自動化包裝環節,結合AGV運輸、自動裝箱、發貨等智能應用,數據準確率可達100%,包裝效率提高80%,進出時效提高50%,同時降低了85%人力成本。

該項目榮獲第五屆“綻放杯”四川區域賽一等獎、四川省“雙千兆”創新應用大賽三等獎,獲得“2022年度成都市級智能工廠”認定,入選2022年四川省“5G+工業互聯網”標桿項目。

二期項目簡介

黨的二十大提出要推進新型工業化,數字經濟和以制造業為核心的實體經濟的深度融合,成為實現新型工業化的必由之路。2023年全國兩會上也明確提出要走好新型工業化道路,加快邁向工業強國。

在此背景下,微網優聯作為“5G+工業互聯網”的受益者和推廣者,積極探索智能制造版圖,充分吸收一期5G智慧工廠的改造經驗,以打造“5G全連接工廠”“全球燈塔工廠”為目標,建設二期項目。二期項目規劃“5G+F5G”雙5G技術和數字化生產應用場景,結合制造業研發設計和生產工序,最大限度提升生產效率和利潤率,打造數字經濟與實體經濟融合新標桿。

3. 項目目標

二期項目將充分利用以5G為代表的新一代信息通信技術集成,以打造“5G全連接工廠”“全球燈塔工廠”為目標,通過3年時間深化“5G+工業互聯網”實踐,建設新型工業互聯網基礎設施,新建或改造產線級、車間級、工廠級等生產現場,形成生產單元廣泛連接、信息(IT)運營(OT)深入融合、數據要素充分利用、創新應用高效賦能的先進工廠,打造國家級5G全連接示范工廠、5G新型工業化示范園區和5G工業互聯網示范產業鏈。

二、項目實施概況

本節重點詳盡描述,技術與業務結合,工業互聯網技術如何助力業務提升與創新,如何解決企業痛點和難點,其核心價值體現在哪些方面。此處可以有幾句統領性描述。二期項目計劃將通過OICT綜合解決方案實踐,通過構建OICT工業基礎設施和打造工業SaaS服務體系,為生產設備、物聯終端聯網夯實“通信基礎”,為工業互聯網云平臺筑牢“云網根基”。

1. 項目總體架構和主要內容

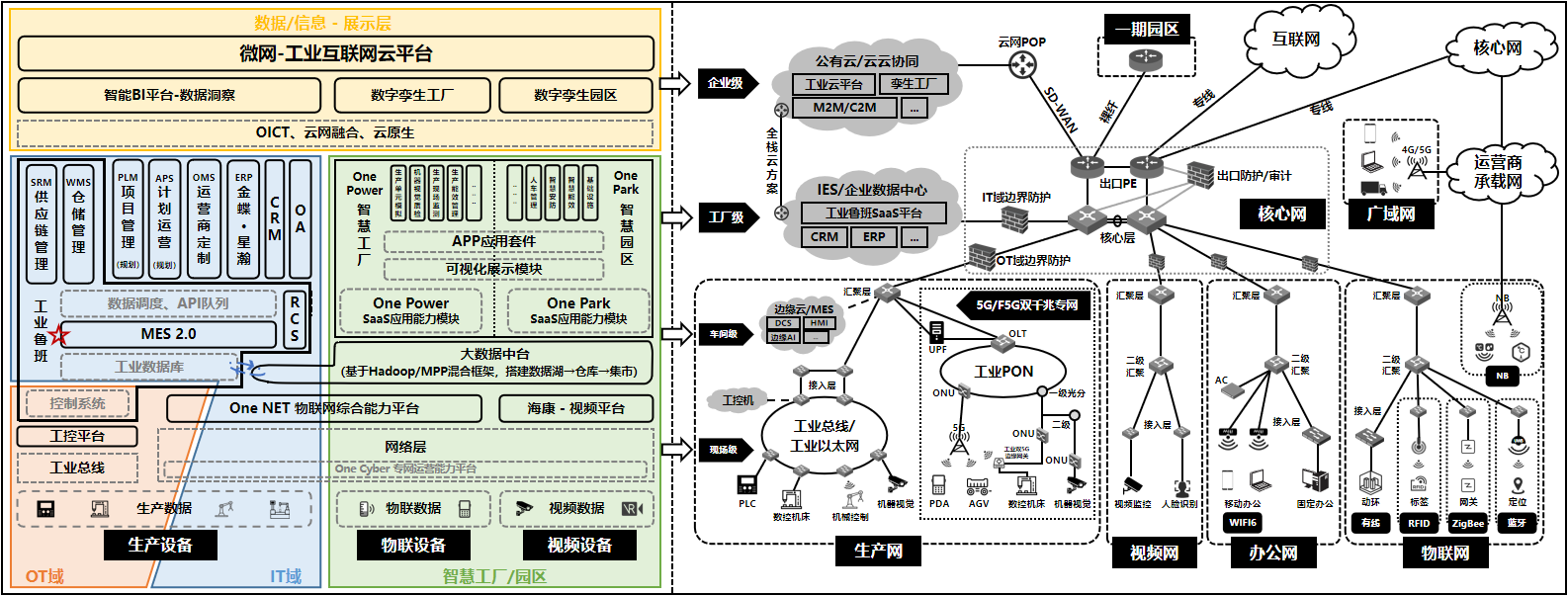

(1)項目總體架構

微網優聯與中國移動攜手完成二期項目“5G+工業互聯網”項目總體架構,通過兩大核心目標,為生產設備、物聯終端聯網夯實“通信基礎”,為工業互聯網云平臺筑牢“云網根基”。

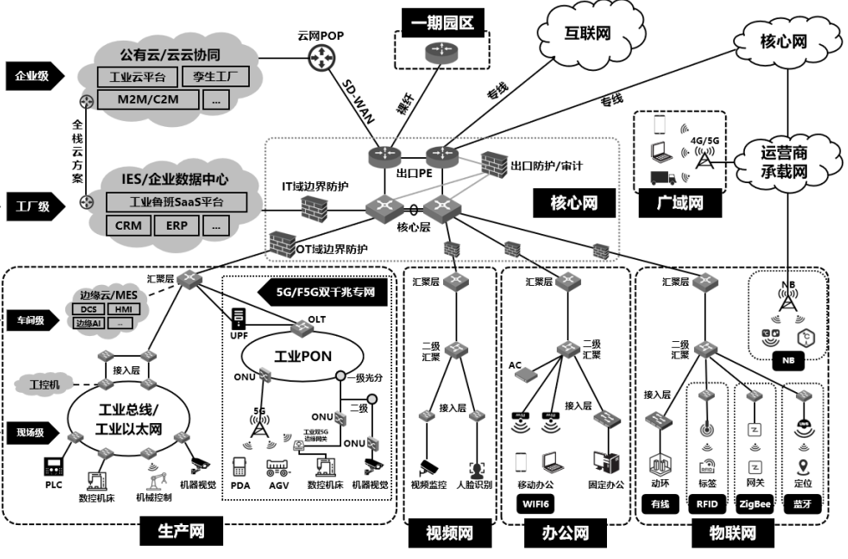

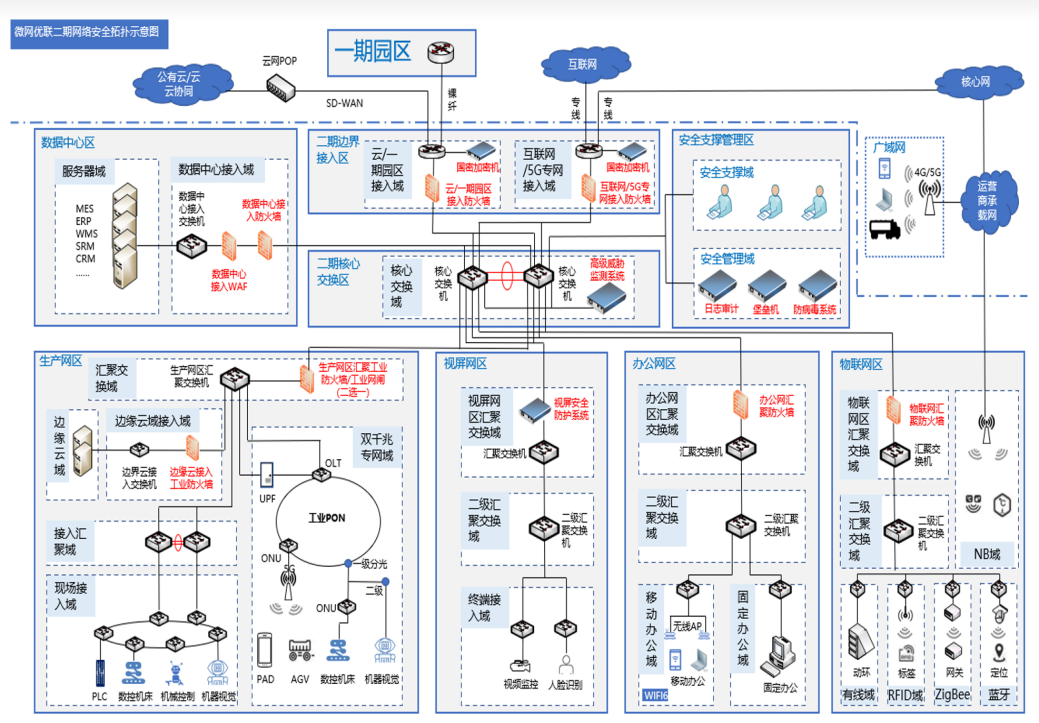

(2)構建OICT工業基礎設施

通過“5G尊享專網+工業PON+全棧云+多網融合、多云協同、云網統管”的綜合解決方案,將生產網(工業總線+工業以太網/工業全光網+工業無線網/5G尊享專網)、辦公網(有線/WiFi6)、視頻網(PON)、物聯網(NB/UWB/ZigBee)、企業核心網(集群、堆疊、v4/v6雙棧)和邊緣云(車間級MEC)、企業大數據中心(私有云)、工業SaaS云平臺(公有云)有機結合起來,通過云管(OpneStack)和網管平臺(OneCyber)將計算資源、存儲資源和網絡資源進行集成,構建OICT工業基礎設施助力企業數字化轉型。

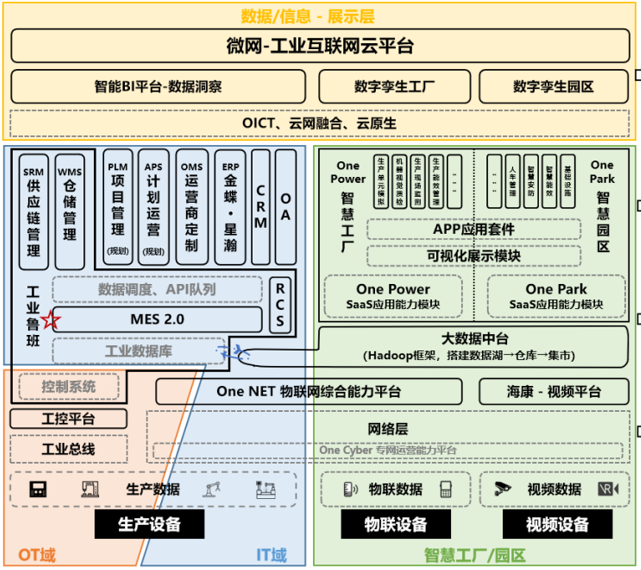

(3)構建工業Paas+SaaS服務體系

通過移動9 One平臺與微網工業魯班SaaS平臺相互融合,結合微網優聯二期“一條流”生產線上關鍵工序,聯合開展“工業雙5G應用、工業大數據中臺和工業AI、數字孿生智能制造”等關鍵技術/系統/場景的研究及創新應用。通過One NET物聯網綜合能力平臺實現了OT域與IT與的橫向打通,通過工業大數據中臺實現了數據的共享和利用,提高生產效率和管理水平。并且通過Paas層的數據基座建設,促進企業數字化轉型和創新,不斷拓展智慧工廠、智慧園區的應用場景,打造“云×5G/F5G+工業互聯網”領域的最佳實踐。

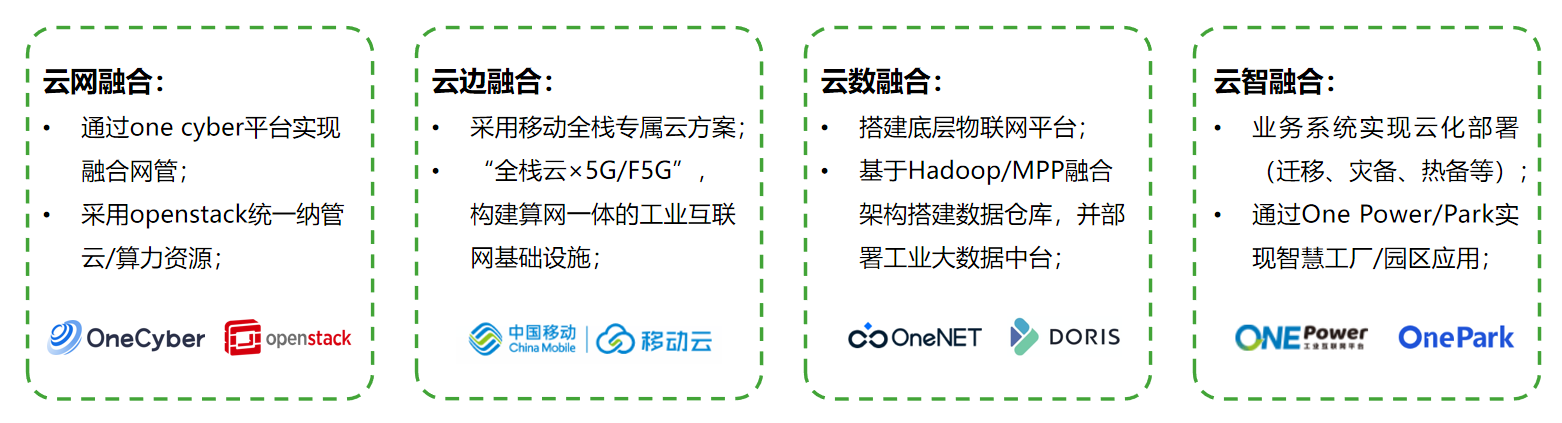

(4)深化兩化四融建設

微網優聯依托自身電子信息化產業優勢和智能制造實踐經驗,不斷深化制造技術與新一代信息技術深度融合(融云、融網、融數、融智),搭建底層物聯網平臺(IOT/IIOT/視頻)和工業大數據中臺(基于Hadoop/MPP融合架構搭建數據倉庫),并通過中國移動9 one平臺賦能“連接+管理+應用”。

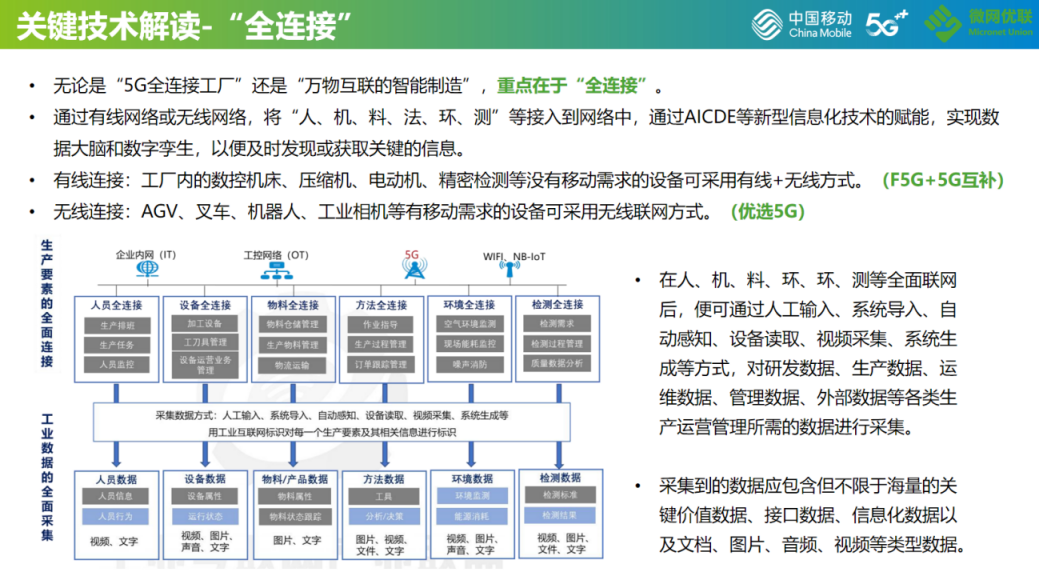

5G全連接:通過融合網關平臺、IOT/IIOT平臺、視頻平臺、大數據中臺等,實現“工業智連”,搭建數字化轉型底座能力。

智造管理:通過MES、SRM、WMS、APS、PLM等一系列工業信息化系統,實現生產要素的充分運用,打通OT域與IT域。

智慧應用:通過智慧工廠與智慧園區平臺,獨立于OT與IT體系,打造數據要素充分利用、創新應用高效賦能的先進工廠。

2. 工業信息化平臺架構

兩化融合的核心是信息化支撐。通過信息化和工業化的高層次的深度結合,實現生產過程和生產要素的數字化、網絡化、智能化,推動企業數字化轉型升級。

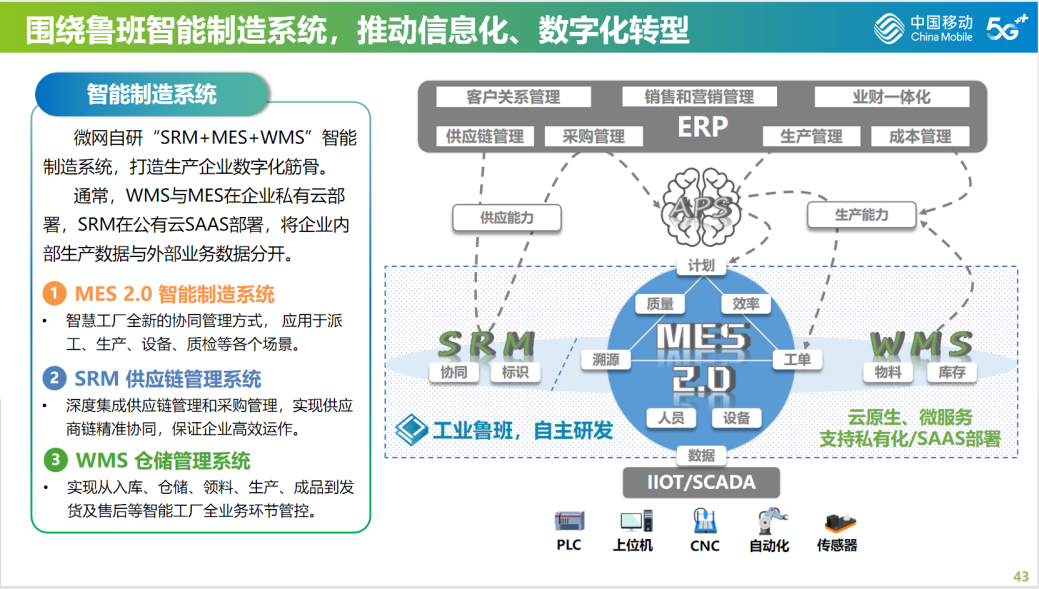

(1)管理+執行兩層架構

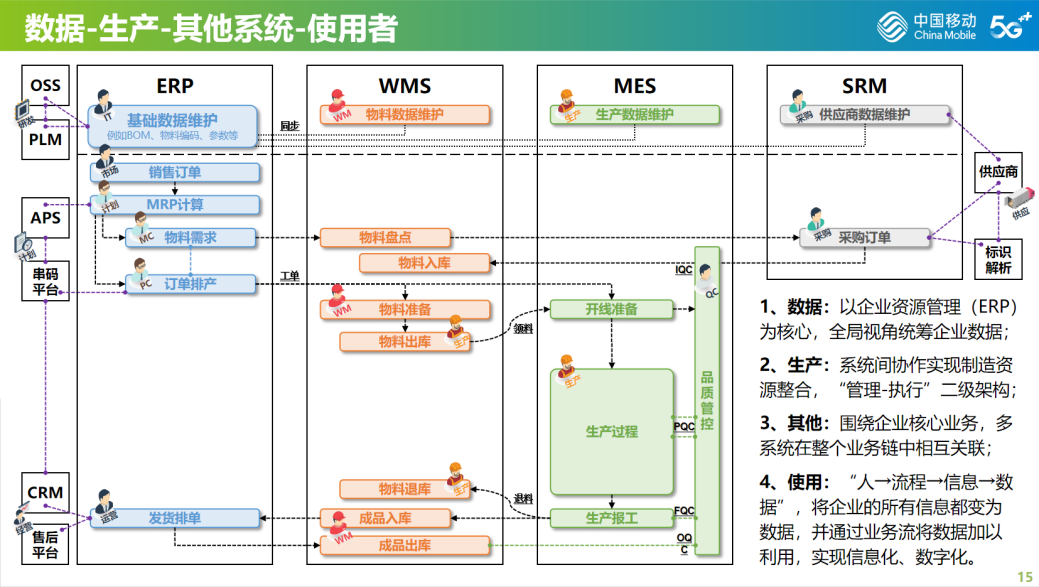

微網優聯通過管理(ERP-企業資源計劃)和執行(MES-生產制造執行)為主體的信息化集成,來實現工業化與信息化的高效融合。

在執行層,微網優聯通過自研“SRM+MES+WMS”智能制造系統,打造生產企業數字化筋骨,實現對生產過程的數字化管理和智能化控制,從而提高生產效率和產品質量。

在管理層,以ERP系統為中心,應用工業大數據中臺能力實現對海量的數據進行處理和分析,并通過對供應鏈、生產過程、倉儲管理等數據的分析,更好地了解生產運行狀況,并作出及時的調整和決策。ERP就像是大腦,操縱著全局但又不過分干預。

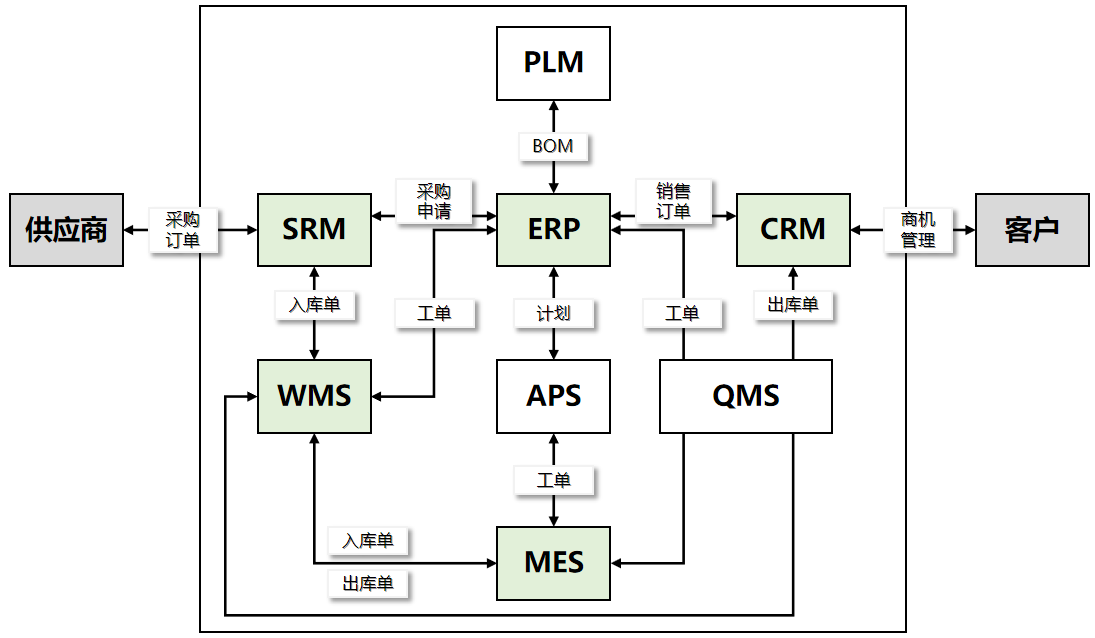

(2)多系統之間高效協同

通過生產車間智能制造技術升級改造和信息化技術的協同配合與數據貫通,打造智能制造系統(以MES為核心,包括SRM、WMS、串碼平臺等)、運營管理系統(以ERP為核心,包括APS、OSS、訂單系統等)、產品管理系統(以PLM為核心,包括PDM、QMS、OTA、售后平臺等),實現關鍵制造環節自動化、透明化、數據化、網絡互聯互通,滿足柔性制造、快速交付的智能化生產要求,實現了產品從訂單、設計、物料、生產、品質、發貨、工程售后的全過程數據信息整合管理,為各業務環節和各級人員提供有效的數據追溯查詢,為決策人員分析決策提供有效支撐。

3. 具體應用場景和應用模式

(1)生產過程溯源

工廠生產環節、設備、人員、物料眾多,涉及到不同部門、工段、工序之間的協作,因此數據的采集和整合難度較大,使得產品工藝、工序、產品質量的管理難度陡增,進而影響工廠管理者進行一盤棋統籌優化生產。

通過5G與區塊鏈、工業互聯網標識結合,將生產過程中人、機、料信息關聯整合,并通過“魯班制造管理平臺(MES)”實時追溯產品批次、品質等信息,輔助動態調整工序參數,提升產品質量。

利用工業互聯網標識“一物一碼”的特點,微網自研的魯班制造執行系統(MES)會根據內嵌的SN規則編碼規則為每一件產品匹配唯一的SN碼值(單板條碼),并根據單板條碼生成對應的MAC、箱號和產品個性化數據,關聯料號及BOM。通過該項應用實踐實現了生產過程的可靠管控,產品良率提升30%!

(2)廠區智能物流

廠區物流存在庫位規劃不合理、無法先進先出、生產物料匹配滯后或錯亂等等痛點問題,進而容易造成資源浪費,庫存周轉及生產交付效率低下。

通過對產線線邊倉、半成品倉、成品倉等多倉進行 5G 專網深度覆蓋,部署5G數據采集終端設備,實時上傳條碼數據至基于WMS云平臺。同時部署5G天車運載系統,5G AGV運載系統。并將行車調度調度系統、地面控制系統等管理控制系統與微網優聯自研的“魯班智能倉儲管理平臺(WMS)進行對接與數據交互,實現AGV的無人化自動作業。

通過該項應用實踐實現物流倉儲人力成本降低85%、進出時效提升50%!

(3)工業視覺質檢

隨著PCBA生產工藝的日益復雜,傳統的人工檢測方法存在誤檢率高、不良信息同步及生產決策調整緩慢的諸多缺點,已經難以滿足現代化生產檢測需求。

微網優聯在SMT工段中的SPI、AOI等檢測工序,利用5G網絡的大帶寬和低時延高可靠特性,系統將采集到的PCB表面圖像通過5G網絡實時上傳至云平臺,采取卷積神經網絡等算法處理圖像,智能實時判定元器件及焊錫不良,最后將分析后的缺陷信息進行信息管理及人機交互等操作,實現產品的實時自動質檢。通過該項應用將質檢準確率提升至99.5%,生產提效40%,產品絕對合格率提升3%!

(4)生產現場監測

工廠安全生產是工廠管理中相當重要的一環。員工在長時間高強度工作環境下容易出現精力分散、情緒波動、進而出現不遵守安全生產規范的行為。

通過廠區監控+AI算法,實現廠區人員的人臉識別和人員管控,并對工業現場攝像機監控畫面內的人員著裝不規范、電子圍欄、人員危險行為等違規場景進行主動識別判斷并給出分析結果,提供展示中心(可視化大屏、視頻監控),違規記錄管理、通知管理,配置管理、系統管理等功能。通過該項應用實施極大降低生產安全隱患,人身安全事故發生率降為0!

4. 安全及可靠性

微網優聯以安全分區、網絡專用、橫向隔離、縱向加密、綜合防護為安全建設指導思想,總體形成以審計管控一盤棋、邊界防護一條線、風險管控一副圖、加密傳輸一站通、終端防護一個庫為核心支撐能力的網絡安全縱深防御體系,為持續穩定的智能生產保駕護航。

三、下一步實施計劃

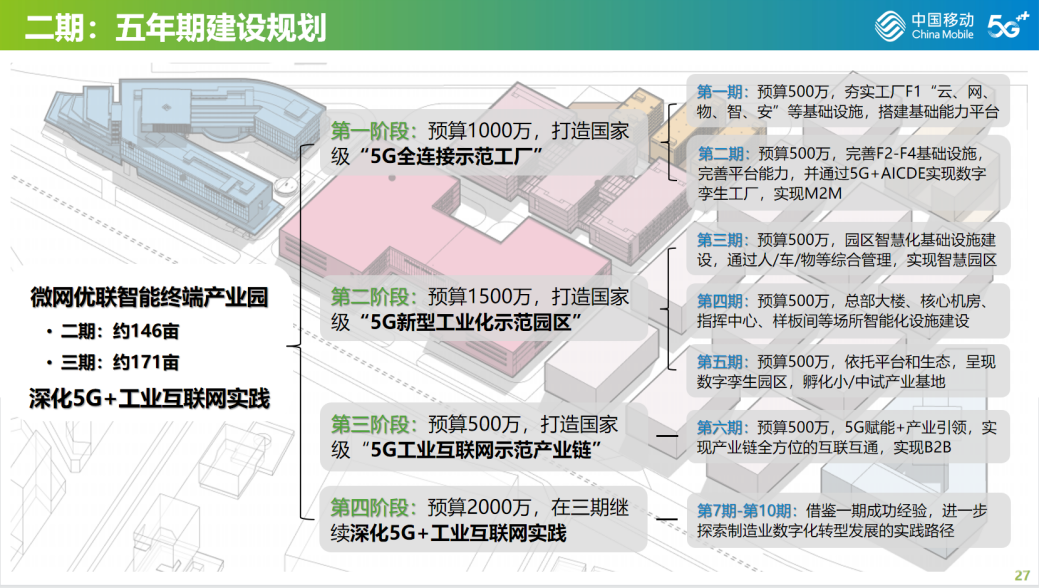

1. 計劃1:數字化轉型五年行動計劃

微網優聯已與中國移動完成未來5年期的總體規劃,并達成5000萬元的5G+工業互聯網業務合作。

下一步實施計劃的建設目標,將會圍繞“5G全連接示范工廠”、“5G新型工業化示范園區”和“5G工業互聯網示范產業鏈”,打造數字經濟與實體經濟融合新標桿。主要建設內容為:

“5G全連接示范工廠”主要建設內容包括:5G廣區專網建設、廠區云網融合基礎設施、園區信息化集成、智慧工廠信息化基礎能力平臺搭建(包括 OneNET、OneLink、OneCyber、OnePower)、智能工廠典型應用場景、工業自動化集成、工業互聯網安全保障、企業上云、數字實訓工廠集成等。

“5G新型工業化示范園區”主要建設內容包括:5G園區專網建設、園區云網融合基礎設施、園區信息化集成、智慧園區信息化能力平臺搭建(包括 OnePark、OneTrip、OneTraffic)、智慧園區典型應用場景集成、工業互聯網領航平臺/共享服務平臺集成、建設實習實訓基地配套、建設小/中試產業基地配套、創新聯合中心運營、智能制造服務商培育、國家級“雙跨”平臺孵化等。

“5G工業互聯網示范產業鏈”主要建設內容包括:5G供應鏈專網建設、供應鏈云網融合基礎設施、供應鏈信息化集成、供應鏈金融及融資能力平臺搭建(OneFint)、智慧供應鏈典型應用場景集成、工業標識體系搭建(西南區域網通產業二級節點)、供應鏈創新金融綜合服務等。

2. 計劃2:深化5G+工業互聯網應用

二期項目在土建階段就提前規劃“雙5G技術”,構建"云-網-邊-端"一體的新型工業化OICT基礎設施,并在二期全新自動化設備、智能物流體系、一條流創新生產工藝等智造能力的加持下,積極布局數字化生產應用場景(包括柔性生產制造、生產單元模擬、工藝合規校驗等十余項5G+典型應用場景),形成生產單元廣泛連接、信息運營深入融合、數據要素充分利用、創新應用高效賦能的先進數字工廠典范,打造數字經濟與實體經濟融合新標桿。

序號 | 應用場景 | 數字化生產應用場景描述 |

1 | 生產現場監測 | 基于“視頻監控平臺”,采集環境、人員動作、設備運行等監測數據,回傳至生產現場監測系統,通過AI算法模對生產活動進行高精度識別、自定義報警和區域監控,實時提醒異常狀態,實現對生產現場的全方位智能化監測和管理,為安全生產管理提供保障。 |

2 | 工藝合規校驗塊 | 基于“視頻監控平臺”,利用工業相機、物聯網傳感器等設備,實時跟蹤工作區域工人手工、操作設備的流程步驟,監測投料和配料數量,并利用AI算法模型對工人實際操作工序、取料信息等進行分析,與規定標準流程進行實時合規校對,分析找出顛倒順序、危險操作和錯誤取料等現象,實現工藝檢測自動告警。 |

3 | 生產單元模擬 | 基于“工業物聯網平臺和大數據中臺”,利用三維(3D)建模技術建設與物理生產單元對應的虛擬生產單元,實現生產制造狀態實時透明化、可視化。利用模型仿真、孿生共智等基于數字孿生模型的技術進行分析處理,實現產能預測、過程感知、轉產輔助等功能,并且可以將實際的生產結果與5G虛擬生產單元的預期結果進行比對,根據比對差異對物理生產單元進行優化,實現生產要素、生產工藝、生產活動的實時精準管控,確保生產穩定高效運行。 |

4 | 設備故障診斷 | 基于“工業物聯網平臺和大數據中臺”,結合現場設備上加裝功率傳感器、振動傳感器和高清攝像頭等,實時采集設備數據,傳輸到設備故障診斷系統。設備故障診斷系統負責對采集到的設備狀態數據、運行數據和現場視頻數據進行全周期監測,建立設備故障知識圖譜,對發生故障的設備進行診斷和定位,通過數據挖掘技術,對設備運行趨勢進行動態智能分析預測,并通過網絡實現報警信息、診斷信息、預測信息、統計數據等信息的智能推送。 |

5 | 生產能效管控 | 基于“工業物聯網平臺和大數據中臺”,實現對海量能效數據的秒級采集,結合人工智能技術分析,對用能需求進行預測,智能制定節能計劃,輔助工廠能耗管控優化,提供可視化報表呈現,并提供每條產線、每個車間的綜合能效/環境看板,和園區級的雙碳綜合管理。通過對用能設備進行監控告警、遠程調度等操作,配合產線排程調整和設備參數設置,實現節能減排、削峰填谷。 |

6 | 生產過程溯源 | 基于“工業物聯網平臺和大數據中臺”,結合區塊鏈、工業互聯網標識等技術,將產品生產過程中的人、機、料信息進行關聯整合形成溯源數據庫,實現產品關鍵要素和生產過程追溯。通過實時追溯批次、品質等原料信息,可動態調整后道工序參數,提升產品質量。 |

7 | 設備協同作業 | 基于“工業物聯網平臺和大數據中臺”和“云化PLC/DCS”能力,充分利用5G LAN、TSN、時延敏感等特性,實時采集生產現場的設備運行軌跡、工序完成情況等相關數據,并綜合運用統計、規劃、模擬仿真等方法,將生產現場的多臺設備按需靈活組成一個協同工作體系,對設備間協同工作方式進行優化,根據優化結果對MES、DCS等工業系統和設備下發調度策略等相關指令,實現多個設備的分工合作,減少同時在線生產設備數量,提高設備利用效率,降低生產能耗。 |

8

| 廠區智能物流

| 智能線邊物流:從生產線的上游工位到下游工位、從工位到緩沖倉、從集中倉庫到線邊倉,實時掌握物料定時、定點、定量配送情況。 |

智能無人倉儲:通過物聯網、云計算和機電一體化等技術共同實現智慧物流,降低倉儲成本、提升運營效率、提升倉儲管理能力。通過5G+AGV、5G+AMR、5G無人叉車、無人倉視覺系統、智能物流調度系統等,結合室內高精定位技術(衛星、室分、藍牙等),實現物流終端控制、物料入庫存儲、搬運、分揀等作業全流程自動化、智能化。 | ||

9 | 廠區智能理貨 | 部署5G網絡的掃碼槍、工業相機等信息采集終端,將拍攝的條碼數據、高清圖像或視頻等信息實時上傳至WMS平臺,識別貨物標識、外觀、尺寸等信息,實現廠區貨物盤點、碼放、分揀、倉儲的自動化和智能化實現按需碼放貨物、品質定級、實時分揀等功能的自動化和智能化,助力企業提升產品全生命周期的管理能力。 |

10 | 機器視覺檢測 | 在生產現場部署工業相機或激光器掃描儀等質檢終端,實時拍攝產品質量的高清圖像,通過5G網絡傳輸至部署在MEC上的專家系統,并通過AI算法模型進行實時分析,實現缺陷實時檢測與自動報警,并為質量溯源提供數據基礎。同時,專家系統可進一步將數據聚合,上傳到企業質量檢測系統,根據周期數據流完成模型迭代。 |

11 | 柔性生產制造 | 產線上所有生產設備均通過5G網絡聯網,實現設備連接無線化,大幅減少網線布放成本、縮短生產線調整時間。部署柔性生產制造應用,與ERP、MES、WMS等系統相結合,滿足工廠在柔性生產制造過程中對實時控制、數據集成與互操作、安全與隱私保護等方面的關鍵需求,支持生產線根據生產要求進行快速重構,實現同一條生產線根據市場對不同產品的需求進行快速配置優化。 |

12 | 協同研發設計 | 利用5G及AR/VR等技術建設或升級企業研發實驗系統,實時采集現場實驗畫面和實驗數據,通過5G網絡同步傳送到分布在不同地域的科研人員。科研人員跨地域在線協同操作完成實驗流程,聯合攻關解決問題,加快研發進程。 |

微網優聯將以工業互聯網領軍科技企業的身份組建聯合創新體,以市場為導向整合產業鏈、高校院所和技術創新聯盟等力量,圍繞工業雙5G應用、工業智能算法、工業大數據中臺、工業互聯網平臺等開展核心關鍵技術攻堅與創新產品研制,構建產學研深度融合的技術創新體系。

微網優聯將以產業園中落地的“5G全連接工廠聯合創新中心”“產教融合基地”“國家CNAS實驗室”、“博士后科研工作站”、“創新成果轉化中心”、“西南網通人才引育基地”等項目為基礎,形成“共享服務平臺”和“小試、中試產業基地”,以“企業家+工程師+科學家”模式,加速科技成果快速轉化。

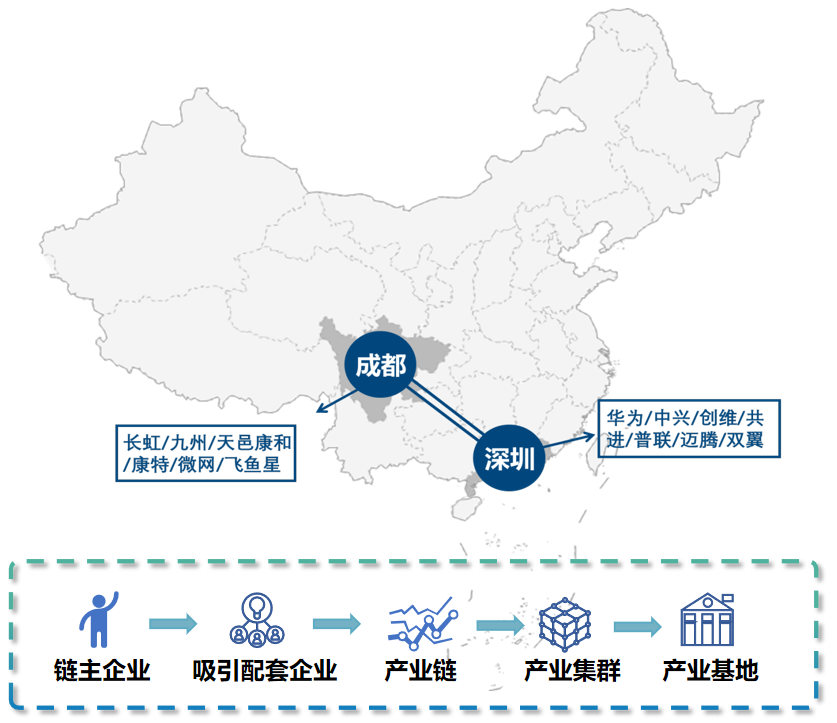

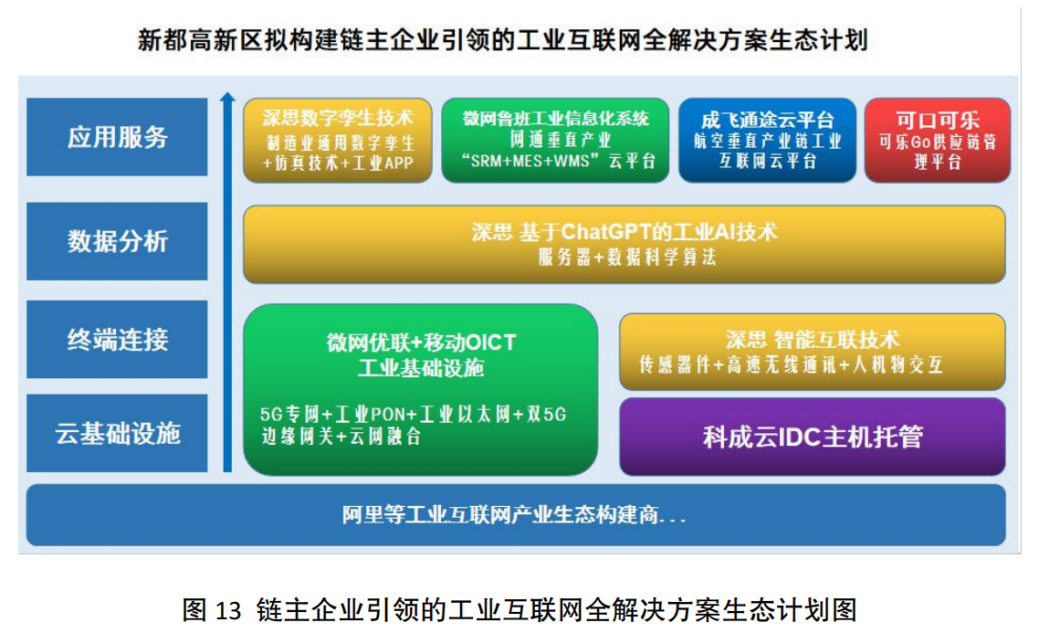

4. 計劃:發揮鏈主優勢構,建產業生態體系

微網優聯將依托于智能終端產業園項目,充分利用西部優勢、成都優勢,協助政府采取相關舉措吸引珠三角、長三角的網絡通信終端配套供應鏈企業到成都發展布局,積極發揮鏈主企業的帶動和示范作用,吸引上下游配套產業集群成鏈,并通過5G/F5G+工業互聯網和5G創新應用,推動產業鏈集群升級,實現價值鏈上所有企業互聯互通(B2B),促進網絡通信產業集群集聚發展,“建圈強鏈”共建數字化、智慧化的產業發展新生態。

同時,微網優聯將以IPv6演進創新為突破口,加大對網絡設備、安全設備、智能終端等相關產品研發投入,構筑整機設備規模化發展優勢,瞄準網絡處理器、交換芯片、高速網絡接口、可編程邏輯器件、國產化芯片應用、信創整機設備、專用軟件、安全系統等產業鏈關鍵環節,充分發揮產業鏈下游用戶企業的需求牽引作用,通過“鏈主”企業打造全產業鏈高質量發展“圖譜”,加強全鏈條協同聯動補齊產業鏈短板,提高產業鏈的穩定性和競爭力,共建年產值超百億的網通產業園,形成一個具有核心競爭力和區域帶動力的千億級網通產業生態圈,助力數字產業在中西部快速發展。

5. 計劃:助力地方政府推動企業數字化轉型

微網優聯將基于自生“云×5G/F5G+工業互聯網”的實踐經驗和鏈主企業核心能力,通過自身“上云用數賦智”,可以將業務平臺通過低代碼方式發布到數字協同業務平臺供鏈屬企業復制使用,通過公共開放平臺和工業基礎設施、組網、傳感器等產品資源對外“優惠共享”。

微網優聯作為鏈主企業,助力新都高新區構建建園區工業互聯網全解決方案生態,打通園區的上下游通道,探索建立面向園區數字化轉型的數字協同業務平臺,推動區域內產業經濟與數字經濟的融合發展。

目前,新都區已經構建起了具有新都特色的園區工業互聯網全解決方案生態,計劃打造先進制造先行區和建圈強鏈示范區,通過政府引導、問題導向的方式,精準把握中小企業數字化轉型面臨的痛點難點,充分調動企業積極性,統籌各類資源優化供給,降低中小企業數字化轉型成本,以數字化轉型為契機提高中小企業核心競爭力。

四、項目創新點和實施效果

1. 項目先進性及創新點

(1)項目先進性

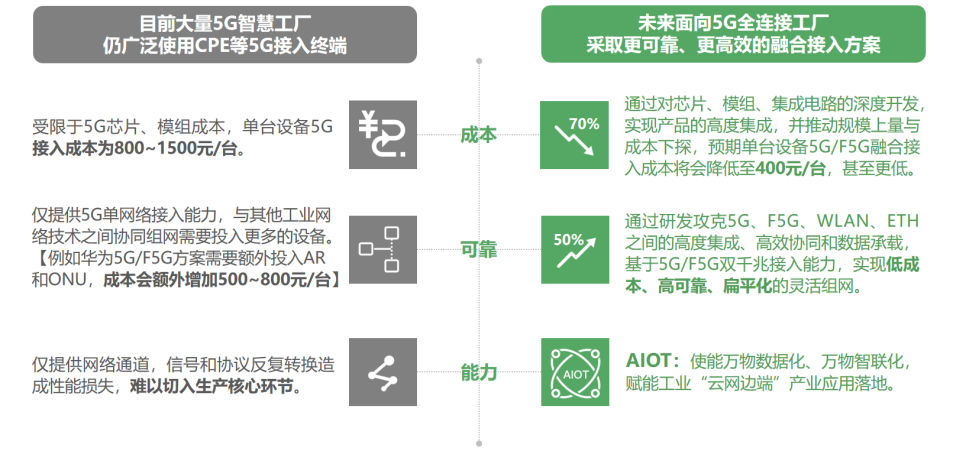

項目基于5G和F5G(PON)技術,開展面向工業場景生產設備實現“工業雙5G全連接”的技術研究和項目實踐,通過對集成電路、芯片模組、PBC電路設計、工業協議適配、邊緣AI等方面的研究,賦能工業連接與OITC更好的融合,并在實現“全連接”的基礎上,結合工業互聯網平臺能力,打造創新解決方案和典型應用場景。

同時,通過成立“聯合實驗室、設計及創新中心”等方式,將高校科研能力下沉到企業,牽引高校科研方向與未來1-2年內大概率會實現規模商用且對工業互聯網有助益的前沿技術領域進行對齊和跨域融合,促使產學研更加緊密的結合起來,并通過創新范式轉換成為科技進步加速器,打造共享服務平臺和小/中試產業基地,加速推動關鍵技術的研究取得里程碑式成果。

我國“5G+工業互聯網”已進入規模發展新階段暨“5G全連接”,在工業互聯網能力研究過程中,微網優聯將在二期項目中不斷開展”5G+F5G+工業互聯網“場景應用試點示范,推動關鍵技術的應用取得突破。

(2)項目創新點

5G工業專網具備高帶寬、低時延、靈活接入的特點,F5G全光工業網具備架構簡單、穩定可靠、靈活調整的特點。通過工業雙5G智能邊緣接入網關,可以實現5G/F5G雙千兆網絡互補,為產線設備、高清視頻、IoT信號等數據回傳提供靈活的“有線+無線”高可靠網絡承載方案(生產設備固定時PON網絡即插即用、穩定傳輸、雙鏈路冗余備份,需要移動生產設備、柔性生產時斷掉PON也能通過5G網絡保證生產數據不斷線),讓傳統行業應用得以信息化升級換代,可以廣泛應用與智慧工廠、智慧園區、智慧學校、智慧醫療等行業應用場景。

微網優聯正依托一期、二期項目,專注與工業互聯網核心軟硬件和智能邊緣計算設備的深度研發,開展面向工業場景更高效、更可靠的5G+F5G全連接技術的應用實踐。借助已經形成的“政產學研用”模式,通過與高校、產業聯盟、移動運營商打造創新合作生態,基于未來2-3年芯片、模組、集成電路等行業的發展趨勢,整合Redcap等新興技術,采用開放式創新和協作式創新的模式,通過快速迭代和項目實踐來推動創新,并且通過快速原型制作、較小規模試驗,及時反饋和改進,快速打造出符合產業化要求和市場需求的創新產品。

2. 實施效果

微網優聯一期智慧工廠于2021年6月16日在成都市新都區全面建成投產,實現6個月即投產,投產1個月即上規,將“深圳效率”和“新都速度”的完美結合,打造了集信息化、智能化、數字化、自動化為一體的科技型工業4.0生產制造基地。

在技術創新方面,工廠投產以來,持續進行自動化的升級和改造,于2021年7月攜手四川移動打造的5G智慧工廠,是四川省首家“5G智慧工廠示范基地”,也是“四川省5G揚帆計劃”工業啟航第一站。截至2023年5月31日,集團共擁有發明專利17項,外觀設計專利14項,實用新型專利1項,計算機軟件著作權134項;并通過與電子科技大學、四川大學、深圳大學、西南石油大學四所高校建立校企合作關系,申報重大科技專項項目,進一步增強公司研發能力。

在經濟效益方面,通過“5G+工業互聯網”推動企業數字化轉型,促使生產效率比傳統工藝提升了40%,產品質檢準確率提升至99.5%以上,設備故障率降低25%以上,產線布線成本降低100余萬元;在5G+智慧倉儲與自動化包裝環節,結合AGV運輸、自動裝箱、發貨等智能應用,數據準確率可達100%,包裝效率提高80%,進出時效提高50%,同時降低了85%人力成本。

在社會效益方面,該項目榮獲第五屆“綻放杯”四川區域賽一等獎、四川省“雙千兆”創新應用大賽三等獎,獲得“2022年度成都市級智能工廠”認定,入選2022年四川省“5G+工業互聯網”標桿項目。

聲明

本報告所載的材料和信息,包括但不限于文本、圖片、數據、觀點、建議,不構成法律建議,也不應替代律師意見。本報告所有材料或內容的知識產權歸工業互聯網產業聯盟所有(注明是引自其他方的內容除外),并受法律保護。如需轉載,需聯系本聯盟并獲得授權許可。未經授權許可,任何人不得將報告的全部或部分內容以發布、轉載、匯編、轉讓、出售等方式使用,不得將報告的全部或部分內容通過網絡方式傳播,不得在任何公開場合使用報告內相關描述及相關數據圖表。違反上述聲明者,本聯盟將追究其相關法律責任。

AII微信公眾號

AII微信公眾號

AII頭條號

AII頭條號