?東華水泥“工業大腦”項目

1 項目背景

當前,制造業普遍面臨著人工成本上漲、能源成本上漲、環保重任艱巨等挑戰。水泥行業作為能源消耗大戶,面臨兩大核心痛點:

1) 煤和電的成本占水泥成本的40%-70%,節能降耗、減少污染排放是重要課題;

2) 由于原料、燃料、工況波動大,水泥行業始終無法實現高度自動化和智能化生產,生產質量和能耗水平嚴重依賴于人工經驗。

水泥產線的核心工藝高度相似,生料磨、回轉窯和水泥磨組成的“兩磨一燒”環節是每條產線的標配,也是能耗最大、最依賴人工操作的環節。聚焦“兩磨一燒”的工藝優化和自動控制,是解決水泥行業之痛的有效路徑。

東華水泥與阿里云工業大腦展開合作,在水泥行業率先落地首個水泥工業大腦項目,推動東華水泥實現數字化、智能化的升級轉型。

2 項目實施

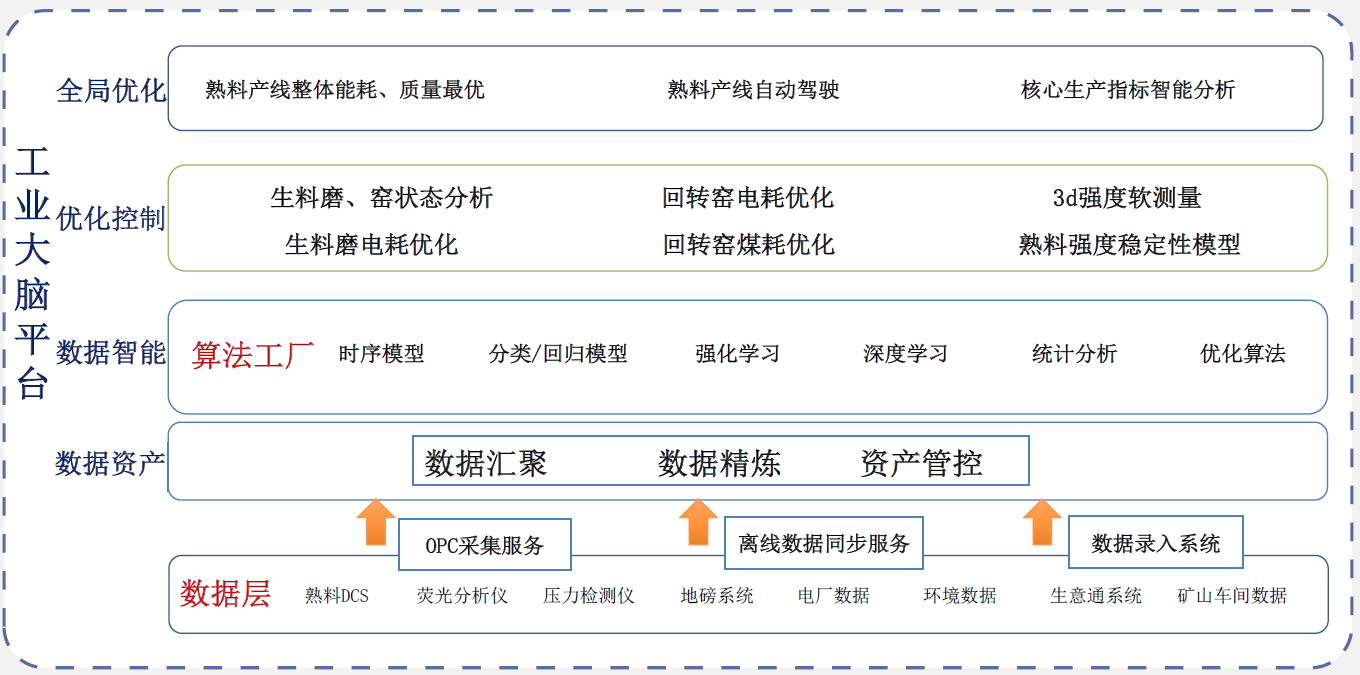

東華水泥“工業大腦”項目主要著眼兩個方面的提升,

1) 將東華在水泥生產運營過程中所產生的原材料數據、生產過程數據、品質數據、能耗數據等進行整合,消除信息孤島,把數據變成資產;

2) 運用這些數據資產建立能耗優化模型,并在不斷的實驗當中,融合工藝專家經驗,對算法進行調優,最終投運到產線控制當中,幫助東華水泥在生產中節省能耗。

在具體的實施過程中,主要對“立磨機”、“回轉窯”環節作重點擊破:

1.“立磨機”環節:

將大塊的石灰石、煤矸石(挖煤后的石頭廢料)、鐵質原料等原料,粉碎成為石頭份。在這個環節有大量的電耗。阿里云工業大腦可以實現“自動駕駛”,根據實際情況代替工控員實現對生產線的控制,達到降低電耗2%,工控員只需要監控異常工況即可。

2.“回轉窯”環節:

石頭粉和煤粉經過對沖,充分燃燒,在1400高溫下產生化學反應,生成水泥熟料。在這個環節有大量的煤耗(煤粉消耗),阿里云工業大腦同樣實現“自動駕駛”,根據實際情況代替工控員。

3 實施效果

東華水泥每年的單產線耗電量高達8千萬度,耗煤量高達20萬噸標煤。通過工業大腦搭建“綜合能耗優化模型”,有效幫助東華水泥實現綜合能耗降低2.13%,產生百萬元的直接經濟價值。

AII微信公眾號

AII微信公眾號

AII頭條號

AII頭條號