基于機(jī)器視覺(jué)和數(shù)據(jù)挖掘技術(shù)的水泥智慧工廠(chǎng)

1 項(xiàng)目背景

紅獅集團(tuán)是國(guó)家重點(diǎn)支持的十二家全國(guó)性大型水泥企業(yè)之一,是中國(guó)企業(yè)500強(qiáng)、中國(guó)民營(yíng)企業(yè)500強(qiáng)和中國(guó)最大民營(yíng)建材企業(yè)。

集團(tuán)正處于高速發(fā)展期,各分廠(chǎng)普遍存在生產(chǎn)管控信息化水平低、巡檢靠人工、效率低下、能耗大、設(shè)備維護(hù)困難等問(wèn)題,制約企業(yè)的發(fā)展。

2 項(xiàng)目實(shí)施

1)總體實(shí)施思路與架構(gòu)

預(yù)期目標(biāo):

序號(hào) | 生產(chǎn)領(lǐng)域 | 效果預(yù)測(cè) |

1 | 車(chē)間組織人員 | 每車(chē)間減少2人以上 |

2 | 產(chǎn)品質(zhì)量 | 產(chǎn)品合格率提升3%以上 |

3 | 能源管控 | 余熱發(fā)電量提高3%以上,生產(chǎn)電耗降低1%以上 |

實(shí)施思路:

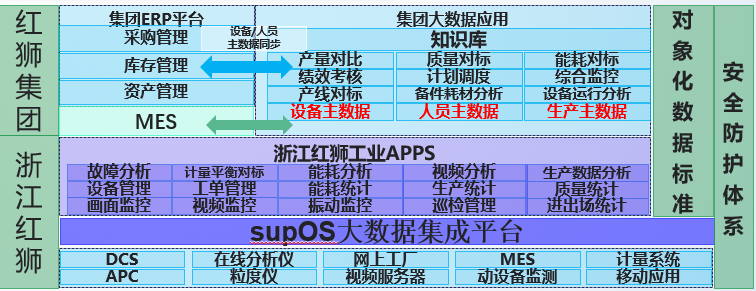

方案采用supOS平臺(tái)作為紅獅集團(tuán)各個(gè)分廠(chǎng)的生產(chǎn)管控平臺(tái),以ERP、MES、EAM的基礎(chǔ)數(shù)據(jù)作為主數(shù)據(jù),搭建多維度的工廠(chǎng)模型,對(duì)接ERP的人員、組織、崗位,EAM的設(shè)備、附屬設(shè)備、備品備件及MES的生產(chǎn)、質(zhì)量以及能耗等基礎(chǔ)數(shù)據(jù),并對(duì)廠(chǎng)區(qū)的DCS、PLC、視頻及各個(gè)智能儀表、儀器進(jìn)行數(shù)據(jù)實(shí)時(shí)采集。融合多維工廠(chǎng)模型框架黏附工廠(chǎng)在生產(chǎn)管理過(guò)程中產(chǎn)生的業(yè)務(wù)數(shù)據(jù)及生產(chǎn)運(yùn)行過(guò)程中的實(shí)時(shí)數(shù)據(jù),通過(guò)機(jī)器視覺(jué)技術(shù)對(duì)工廠(chǎng)在生產(chǎn)過(guò)程中進(jìn)行實(shí)時(shí)監(jiān)測(cè)、分析、預(yù)警并作出輔助性決策;通過(guò)海量的生產(chǎn)工藝數(shù)據(jù)及質(zhì)量數(shù)據(jù),利用大數(shù)據(jù)技術(shù)實(shí)現(xiàn)對(duì)水泥成品強(qiáng)度的預(yù)測(cè)以及對(duì)產(chǎn)品相關(guān)質(zhì)量指標(biāo)的軟測(cè)量;通過(guò)專(zhuān)家系統(tǒng)提升余熱發(fā)電量,降低生產(chǎn)能耗,達(dá)到節(jié)能減排增效的目的。

實(shí)施架構(gòu):

2)應(yīng)用場(chǎng)景與技術(shù)方案

(1)機(jī)器視覺(jué):

皮帶跑偏

下料口皮帶斷料

進(jìn)料口堵塞

輸送帶是水泥廠(chǎng)解決物料轉(zhuǎn)移的通用手段,存在許多異常工況,比如輸送帶跑偏、斷料、進(jìn)料口堵塞等。靠人工巡查發(fā)現(xiàn)這些異常存在漏檢、低效率、高成本等缺點(diǎn)。通過(guò)機(jī)器視覺(jué)的方案對(duì)現(xiàn)場(chǎng)的高清視頻碼流智能分析,對(duì)生產(chǎn)視頻實(shí)時(shí)分析,及早發(fā)現(xiàn)異常情況,預(yù)警并通知工作人員,減少非常正常情況的停產(chǎn)時(shí)間,無(wú)需人員周期巡檢。

方案運(yùn)用了包括特征檢測(cè)、模態(tài)分析、聚類(lèi)、分類(lèi)、運(yùn)動(dòng)估計(jì)、跟蹤和測(cè)量等技術(shù)。其中特征檢測(cè)既包括基于深度卷積網(wǎng)絡(luò)和監(jiān)督學(xué)習(xí)的方法,也包括傳統(tǒng)的基于設(shè)備運(yùn)行機(jī)理的特征設(shè)計(jì)和傳統(tǒng)視覺(jué)算法的方法。采集到特征,還需要利用模態(tài)分析、聚類(lèi)、分類(lèi)等大數(shù)據(jù)和機(jī)器學(xué)習(xí)的方法建立設(shè)備運(yùn)行的模型。在模型的基礎(chǔ)上,結(jié)合攝像頭采集的設(shè)備圖像,再運(yùn)用運(yùn)動(dòng)估計(jì)、跟蹤和測(cè)量分析出設(shè)備工況的變化態(tài)勢(shì),就能夠?qū)崿F(xiàn)工況的實(shí)時(shí)檢測(cè)報(bào)警、乃至預(yù)測(cè)性維護(hù)的目的。

(2)專(zhuān)家系統(tǒng):

水泥抗壓強(qiáng)度是確定水泥強(qiáng)度等級(jí)和混凝土質(zhì)量等級(jí)的依據(jù),但是膠砂抗壓強(qiáng)度檢測(cè)周期長(zhǎng),需要28天,水泥抗壓強(qiáng)度檢測(cè)的滯后性,嚴(yán)重影響了水泥混凝土生產(chǎn)、施工質(zhì)量控制和進(jìn)度。

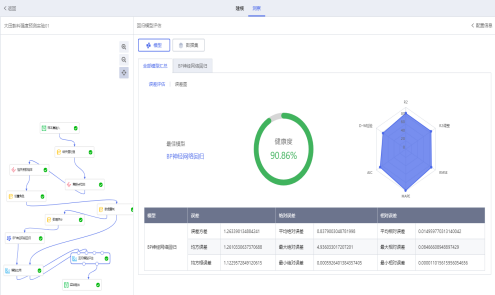

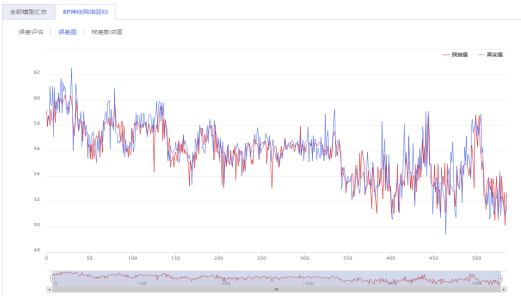

影響水泥抗壓強(qiáng)度的因素很多,比如礦物組成、數(shù)量、化學(xué) 成分、熟料的燒結(jié)狀況、熟料礦物晶體的晶型。supOS大數(shù)據(jù)分析平臺(tái),充分考慮水泥抗壓強(qiáng)度的相關(guān)影響因素,選取Loss、SiO2、Al2O3、Fe2O3、CaO、MgO、FCaO等多組水泥熟料化學(xué)成分因素,收集紅獅水泥多條生產(chǎn)線(xiàn)近2年的歷史檢測(cè)數(shù)據(jù),利用機(jī)器學(xué)習(xí)和數(shù)據(jù)挖掘技術(shù),建立水泥抗壓強(qiáng)度預(yù)測(cè)模型,實(shí)現(xiàn)對(duì)水泥抗壓強(qiáng)度的提前精準(zhǔn)預(yù)測(cè),提升產(chǎn)品的合格率。

3 實(shí)施效果

1)每生產(chǎn)車(chē)間可減員2-3人

2)水泥成品質(zhì)量合格率提升3.2%

3)余熱發(fā)電量提高3.5-4% (2018年全年發(fā)電12885萬(wàn)度,提升3.5%,按每度7毛錢(qián)算,產(chǎn)生經(jīng)濟(jì)價(jià)值300萬(wàn))

4)全廠(chǎng)生產(chǎn)電耗降低2%(2018年全年發(fā)電37019萬(wàn)度,提升2%,按每度7毛錢(qián)算,產(chǎn)生經(jīng)濟(jì)價(jià)值500萬(wàn)元)

AII微信公眾號(hào)

AII微信公眾號(hào)

AII頭條號(hào)

AII頭條號(hào)