基于5G融合機器視覺技術的工業互聯網應用示范項目

一、項目背景

美的集團創立于1968年,是一家消費電器、暖通空調、機器人與自動化系統、智能供應鏈(物流)的科技集團,是《財富》世界500強榜單中排名第一的中國白色家電制造企業。美的集團旗下擁有三家上市公司、四大產業集團,美的集團有員工8萬人,并在全國設有強大的銷售網絡,及在13個國家設有海外機構,是中國最具規模的白色家電生產基地和出口基地之一。

作為國內最大的白電生產創造企業,美的集團一直致力于實現機械化全自動生產以替代人力生產。2017年1月6日,美的集團正式以37億歐元(約合292億人民幣)的價格完成了對于全球四大工業機器人公司——庫卡(KUKA)94.55%股份的收購,通過自動化技術驅動的制造產業升級。2019年7月,美的集團與中國移動簽訂了5G戰略合作協議,計劃與中國移動集團合作開展5G智能工廠試點建設,以進一步提高現生產自動化、網絡化及AI智能化水平,并逐步實現美的集團更多的生產制造線的5G+工業互聯網改造。

工業互聯網的通信涉及固定設備和移動設備,如注塑機、沖壓機、機械臂、AGV等,目前以有線、Wi-Fi為主的煙囪式工業互聯網難以適應產品快速迭代和柔性制造的需求。利用5G低延時、大連接的特性,可以很好滿足工業大數據采集以及遠程設備的要求。5G的大帶寬特性也能夠使得以機器視覺技術的人工智能深度學習、ORC識別的方式進行缺陷檢測成為可能。并將機器視覺技術應用于進行融合定位和障礙物判斷,經低時延5G網絡上傳位置和運動信息,實現工業場景中AGV在接收任務后或遠程控制中的自動避障。

二、項目實施

1.總體實施思路與架構

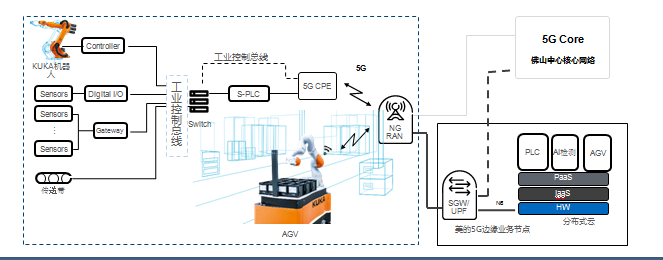

本項目在美的集團順德洗滌制造有限公司試點,采用以5G+工業互聯網為代表的新一代信息技術,更好地滿足美的洗滌公司降本增效、產線柔性化制造、設備快速迭代的發展需求,輸出涵蓋美的洗滌智慧工廠總裝、電子、鈑金、注塑等生產環節,同時升級物流、能源、SCADA、中控等流程的5G 智慧工廠解決方案。

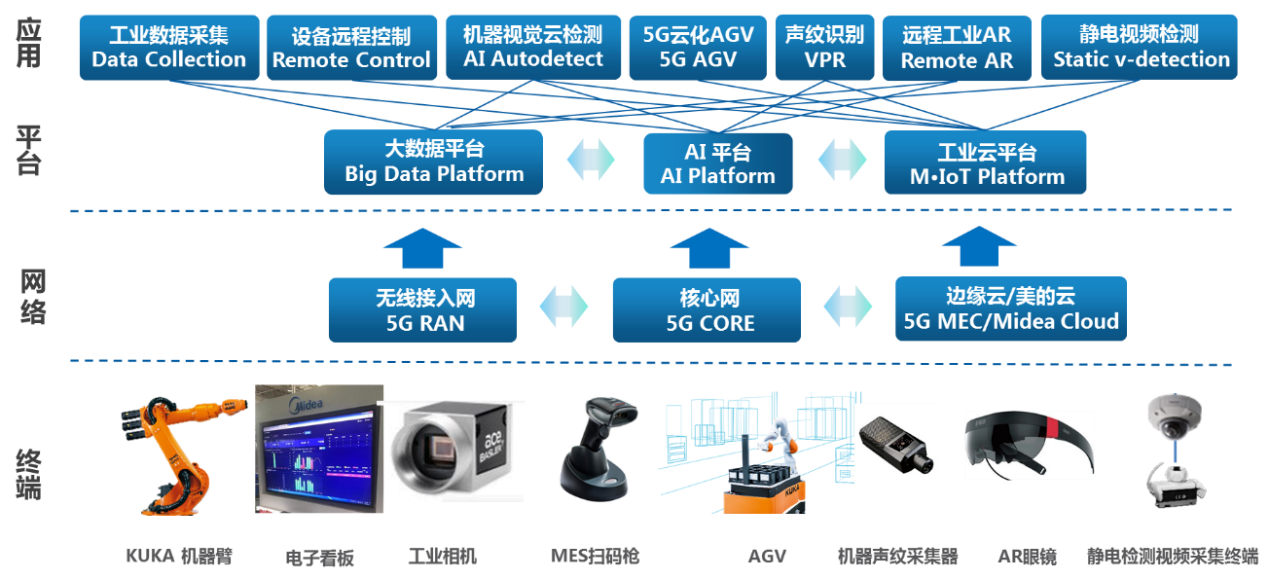

應用層:實現采集類、控制類、交互類業務,從而實現5G工業互聯網的核心應用。

平臺層:與美的數據中心通過光纖專線連接,連接計算平臺、大數據平臺、AI平臺、云平臺。

網絡層:通過MEC方案將敏感數據在園區內計算,更適應實時、安全、易于管理等需求。

終端層:接入包括庫卡機器人、電子看板、MES掃碼器、工業相機等工業設備。

2.應用場景與技術方案

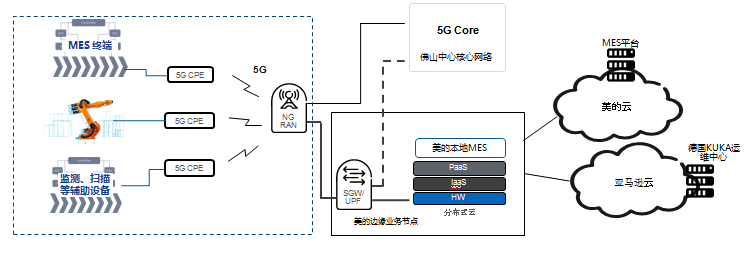

(1)生產數據無線化采集場景:對MES掃碼、聯機數控機床等設備進行5G化改造,解決生產數據無法實時采集和WIFI網絡不穩定的問題。5G網絡將在作為試點工廠MES系統的主載體,基于工業網絡升級,縮短IT網絡檢修和改造對生產影響。

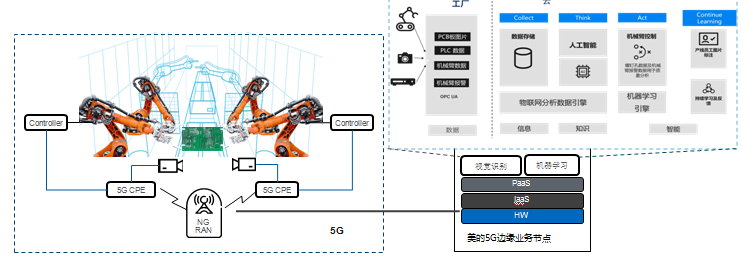

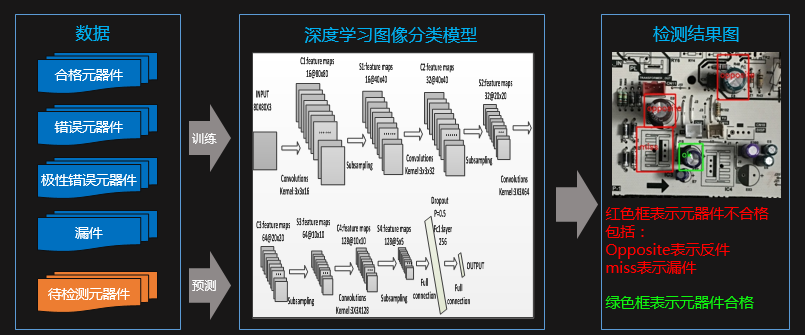

(2)機器視覺缺陷檢測:通過部署超高清攝像頭采集PCB電路板的圖像,并結合5G網絡大帶寬、低延時特性,將數據傳輸至部署在邊緣云上的圖像分析系統,自動判斷PCB是否存在缺陷,并反饋分析結果, 未來,還將部署分揀機器人可根據圖像識別系統結果挑出不良產品。

基于5G大帶寬技術,生產線機器視覺檢測直接以無線的方式部署4K清晰度以上的超高清工業攝像頭,避免了布線成本以及對產線的影響。同時采集的產品高清圖像通過極低的時延傳輸至AI平臺,通過人工智能技術的深度學習圖像分類模型進行計算,對產線上的元器件進行實時自動分析,實現產品的智能實時檢測。系統實現自動判斷標注,杜絕人工檢測過程的漏檢錯檢問題;同時,所有單元無線組網,可按需、快速、靈活組合。

5G高速率所保證的超高清晰度視頻可大大提高人工智能分析的準確率,并可利用網絡切片和移動邊緣計算技術在降低傳輸時延同時,為美的快速部署端到端工業專網,解決工業企業所關注的數據不出廠問題。

(3)5G AGV控制:采用5G網絡對電子車間生產路線進行改造,在5G AGV機器人上嵌入RFID,可通過無線連接靈活調整線路、聯動生產監控系統,實現AGV物料靈活調度。

部署在工業互聯網平臺的AGV管理支撐系統可實現計算資源的云共享,實現工作算法迭代優化,系統調度能力的提高,提供技術人員在遠端應急介入能力。

三、實施效果

1、降低生產成本

在標準化產線中,人較于機器的生產效率低,成本高,且出錯率高,通過機器換人的方式,可以大大提升產線生產效率。具有智能化行為特征的AGV機器人應用可實現產線的機器換人,同時在疫情期間很好地解決工人人員到位不及時問題,加快企業復工復產。預計三年節約試點項目工廠的運維成本300萬。

2、生產質量提升

通過機器視覺融合5G技術進行產品缺陷檢測,提高0.1%的良品率,對本試點項目中的大規模制造企業每年可實現2000萬以上的經濟效益提升。

AII微信公眾號

AII微信公眾號

AII頭條號

AII頭條號