5G助力新日電動車雙碳制造

案例概述

江蘇省在《關于推動高質量發展做好碳達峰碳中和工作的實施意見》提出:把節約能源資源放在首位,實行全面節約戰略,倡導推廣綠色低碳的生產生活方式,大幅提高投入產出效率,持續降低單位產出能源資源消耗和碳排放,從源頭和入口形成有效的碳排放控制閥門。以此項意見為契機,結合中國制造2025戰略導向,無錫市錫山區電動車產業集群先后開展雙碳節能平臺試點建設,建燈塔、樹標桿、衍產業,帶動全國電動車產業全面向綠色環保、低碳節能、高效生產轉型。

新日無錫公司的產線為傳統勞動密集型裝配產線,經過前期全方位的診斷,企業的生產用能過程主要存在以下痛點:1、產能不清晰:所有產線產能均依賴手工看上報,上報產量與實際產能不匹配,產線未安裝能耗監測設備,管理層的每日報表依賴人工統計,單批次、單臺產品能耗情況不明;2、效率不直觀:核心生產設備焊接機器人未聯網,無法統計運行效率、稼動率(OEE)、用能情況,設備保養、維護、節能降耗缺乏數據支撐;3、能耗不透明:全廠只有工廠級的能耗監測設備,車間級、產線級、設備級的能耗不透明,設備用能、產線用能缺乏統計手段,節能增效有空間; 4、系統不暢通:企業目前已有SAP、SRM、MES、OA、數據中臺等多個信息化系統,各系統之間存在信息孤島,沒有及時建立數據戰情室,系統數據只堆積不清洗,不能充分發揮信息化系統的效用;5、優化無依據:當前企業產品的優化更新及迭代,均深度依賴于市場的銷量反饋,對于產品在研發過程中通過大數據分析進行過程把控及反向優化的解決方案嚴重缺失,尤其在供應鏈側和售后端,優化策略缺乏滯后性,產品質量的過程優化迫切需要數據支撐。

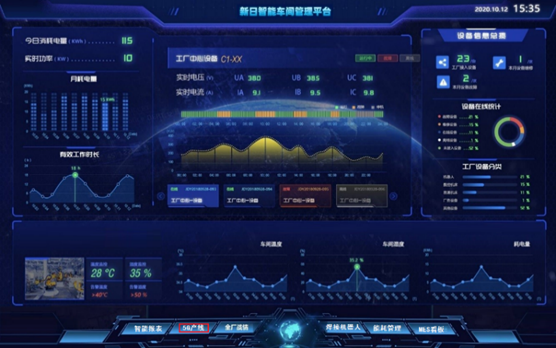

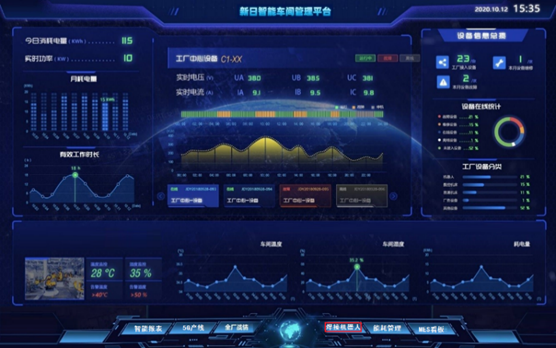

從上面描述的局限性可以看到,目前5個痛點問題已經影響到新日的良性發展,以解決上述問題為契機,本案例建設新日X Cloud工業互聯全連接平臺,以“一中心(可視化數據監控管理中心)”+“四應用(5G+全參數產線、5G+焊接機器人、5G+能源管理、5G+數字孿生)”為核心的新日X Cloud工業互聯全連接平臺,整合已有的信息化系統,打通信息壁壘,完成新日電動車智能制造戰略轉型,提升公司柔性化、自動化、智能化水平,打造“百年新日”新品牌。

應用場景

場景1:5G+全參數產線

來源:中國電信股份有限公司無錫分公司

應用場景介紹:對電動車總裝車間的產線進行全參數監測,監測參數包括產能、能耗、合格率、計劃完成率、生產節拍等關鍵參數;通過對產線控制系統采用5G網關接入,實現產線的裝配節拍等參數采集;在下線處安裝激光對射裝置,實時采集下線成品數量,并與車架打標機的實時打標數量進行對比;通過安裝電表,實現產線、設備的能耗實時監測,實現整條產線的產能、能耗、合格率、計劃完成率、生產節拍等關鍵參數的實時監測。

應用場景的普適性:該應用適用于汽車、白色家電、電動車等多個行業,就新日而言,單個應用幫助企業節約產線電費10%、產線設備故障率下降90%,數據實時性提升85%,管理成本降低20%,每年節省費用35萬元。

應用場景解決的主要問題:解決行業內外裝配線上產能不清晰、參數不透明、單品裝配能耗不明等痛點,為企業管理優化、產線節拍調整提供數據支撐。

場景2:5G+焊接機器人

應用場景介紹:對焊接車間的60臺焊接機器人進行聯網采集,包括38臺埃斯頓的焊接機器人和22臺松下的焊接機器人,通過5G網關進行數據采集,根據設備通訊接口類型選擇采集的參數,采集參數包括設備狀態、報警、稼動率(OEE)、焊接數量、能耗等,實現整個焊接車間的設備效率、用電器、用氣量、焊接完成數、計劃完成率等關鍵參數的實時監測。

應用場景的普適性:該應用適用于汽車、機加、電動車、汽車零部件等多個行業,就新日而言,單個應用幫助企業節約焊接車間電費15%、設備故障率下降90%,數據實時性提升85%,管理成本降低25%、生產效率提升20%,每年節省費用80萬元。

應用場景解決的主要問題:解決行業內外焊接機器人不聯網導致的生產效率不清晰、報警滯后、設備故障處理不及時、單品焊接能耗不明等痛點。

場景3:5G+能源管理

應用場景介紹:對全廠用能進行管理,用能參數包括水、電、氣等參數,監測范圍包括配電房、焊接車間設備、裝配車間設備等,實現設備級的能源管理監測。

應用場景的普適性:該應用適用于冶金、化工、機械、電子等大部分行業,就新日而言,單個應用幫助企業節約電費10%、水費15%、用氣量下降18%,年均用能成本降低128萬/年。

應用場景解決的主要問題:解決行業內外企業用能不清晰、能耗高等痛點,為企業的節能減排、綠色用能、雙碳達標提供數據支撐。

場景4:5G+數字孿生

應用場景介紹:建設全廠數據駕駛艙,通過3D+數字孿生,實現MES、ERP、SCADA等信息化系統全景化展示,并實現全廠設備、機械臂、焊接機器人、廠區動作節拍同步。

應用場景的普適性:該應用適用于汽車、機械等行業,就新日而言,單個應用將過去的報表統計時間有3小時降低至3分鐘,大幅降低統計人員工作量,綜合管理成本下降20萬/年。

應用場景解決的主要問題:解決企業缺乏數據駕駛艙的問題,將過去需要人工統計日報表、月報表等問題當前由系統直接生成,實現全國戰情一張圖;通過3D+數字孿生實現樣品車輛的虛擬化生產,提前優化,不斷迭代,產品的試制研發周期由過去的6個月縮短至2個月,大幅提高新品競爭力。

案例總結

全產線監測為能耗管理提供基礎支撐。5G+全參數產線對電動車總裝車間產線進行全參數監測,提供包括產能、能耗、合格率、計劃完成率、生產節拍等關鍵參數,解決行業內外裝配線上產能不清晰、參數不透明等痛點,為企業管理優化、產線節拍調整等提供數據支撐。項目實施后,數據實時性大幅提升,產線設備故障率下降90%,管理成本降低20%,每年節省費用35萬元。

5G+數字孿生大幅提升管理與創新效率。全廠數據駕駛艙通過3D+數字孿生,全景化展示MES、ERP、SCADA等信息化系統,實現全廠設備、機械臂、焊接機器人、廠區動作節拍同步。用數字孿生代替過去的PLM產品全壽命管理模式,實現樣品車輛的虛擬化生產,提前優化,不斷迭代,降低研發成本,提高研發效率,產品的試制研發周期由過去的6個月縮短至2個月。

燈塔示范賦能區域高質量發展。新日企業的燈塔示范效應,將帶動無錫錫山電動車產業園190家車企、450家配套企業、3000條產線E2E全生命周期管理、錫山區500條產線5G智能制造升級,沉淀全產業鏈數據,感知行業態勢、提供決策依據,賦能千億級產業,助力高質量發展。

AII微信公眾號

AII微信公眾號

AII頭條號

AII頭條號