面向裝備制造企業的工業iPaaS平臺建設項目——裝備制造行業數字化工廠集成解決方案

引言:

山東恒遠智能科技有限公司(以下簡稱“恒遠科技”)作為裝備制造垂直行業工業互聯網領軍企業,是國內首家行業級工業iPaaS(集成平臺integration platform as a service)解決方案服務商,裝備制造行業一站式數字化工廠集成解決方案服務商。

煙臺博森科技發展有限公司(以下簡稱“博森科技”)是目前國內數控加工排屑過濾領域領軍企業。根據不同的客戶需要,為全球機床行業提供最優化的機床排屑過濾解決方案,具有國際先進水平。

為了提高裝備制造項目全過程的協同性,提升交期與客戶服務質量,與山東恒遠智能科技有限公司合作,規劃建設全業務系統、全生產要素、全價值鏈的數據互聯互通的企業級工業iPaaS平臺,對整個數字化工廠進行戰略規劃和布局,實現企業的降本增效與數字化轉型升級。

一、項目概況

恒遠科技工業iPaaS平臺建設項目是根據企業生產現場實際情況與行業特征,應用平臺化技術為企業搭建銷售訂單、研發設計、計劃統籌、生產制造、設備智能化、供應鏈協同、售后服務等全業務場景的微服務應用,幫助企業建立了全業務系統、全生產要素、全價值鏈的數據互聯互通的數字化工廠iPaaS平臺。

1. 項目背景

(1)博森科技排屑過濾裝備制造的痛點

圖1 裝備制造行業痛點

1)訂單多樣化,批量小,項目制

訂單客制化程度高,批量小,種類多;

訂單信息量大,特殊參數要求和標準繁多,項目制。

2)技術工藝復雜,設計數據信息量大

零部件多達上千種,BOM結構復雜;

工藝標準和工藝路線多樣化;

3)生產制造離散,管理難度高

工序集群孤島式分布;

加工工序流轉多樣化;

生產任務、人員、物料、設備信息高度離散,計劃管理困難。

4)設備加工為主體

各工序均以設備加工為主;

設備化程度相對較高,但聯網利用率低。

5)產品生命周期長,運維滯后

裝備產品在客戶現場的運行狀態需要遠程監控與運維,提升服務效率和品質。

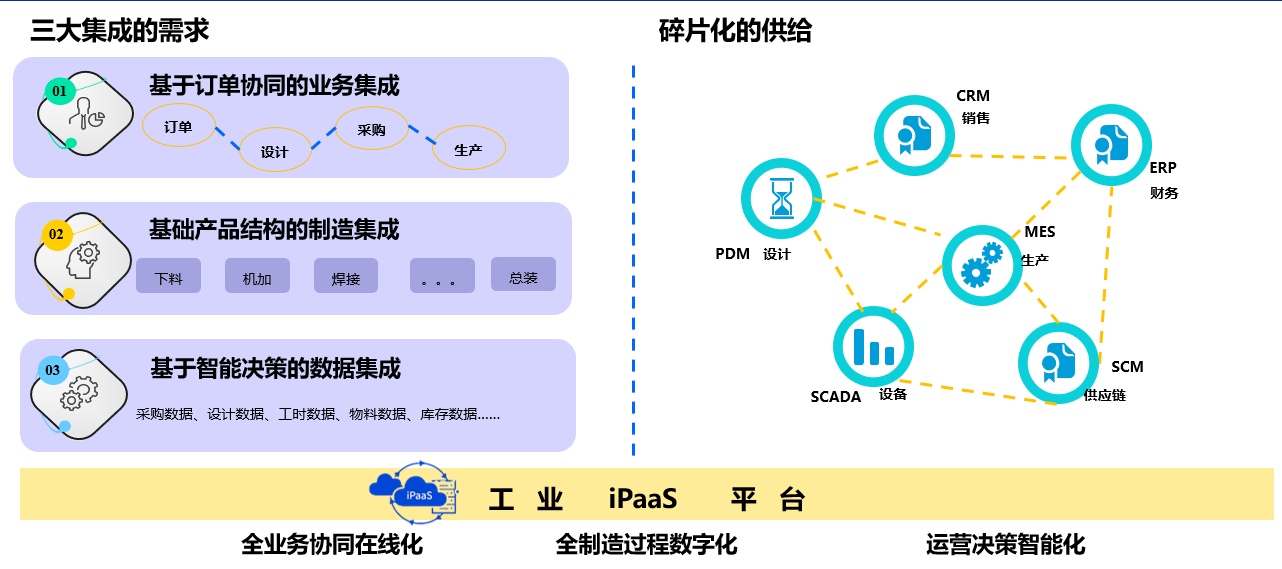

(2)全局優化三大集成需求與碎片化供給的矛盾

圖2 集成需求與碎片化供給的矛盾

1)基于訂單協同的業務集成

圍繞訂單,銷售、技術、采購、生產各業務部門進度不透明,多部門協作主要靠線下溝通;PDM/ERP/OA等信息化工具彼此孤立,數據孤島;

2)基于產品結構的制造集成

產品結構復雜,最多有9000多個零部件,生產制造過程高度離散。

3)基于智能決策的數據集成

整個裝備制造過程生命周期長,涉及到大量的數據,市場戰略、財務運營、采購都需要這些大量的綜合數據,亟需一個數據匯聚和分析的數據集成應用平臺。

2. 項目簡介

基于博森科技現有的信息化系統,打造一個以客戶為源點的一體化數字云工廠平臺系統,實現從客戶需求-客戶下單-研發設計-生產制造-采購倉儲-客戶交付-售后運維的全業務流程、全生產要素、全價值鏈的數字化工廠。

(1)生產業務協同層互聯互通一體化建設

搭建協同層完整的數字化平臺技術架構系統,實現橫向的業務系統集成。

一是以訂單為原點,設計從工廠級到工位級完整的計劃管理系統。

二是基于現有ERP系統進行數字化集成,將訂單管理、計劃管理、采購管理、倉庫管理的數據進行集成,實現平臺級的數據和業務的互通互聯。

(2)車間制造執行層數字化建設

建設基于條碼系統的生產過程控制管理,包括車間級計劃、生產過程報工、工藝標準與圖紙、質量檢驗與控制。

(3)設備智能化管理升級

一是進行設備聯網與數據采集,實時監控設備的運行狀態和加工參數,進行設備運行效率的分析評估;

二是將設備的日常保養、點檢、維修進行數字化管理,保證設備的高效運作。

(4)運營管理層的智能化決策

一是基于平臺的大數據建立完善的數據統計分析系統,報表中心,數據中心;

二是設計開發基于數據分析的智能可視化系統,如車間看板、工位看板、工廠級的運營中心等。

3. 項目目標

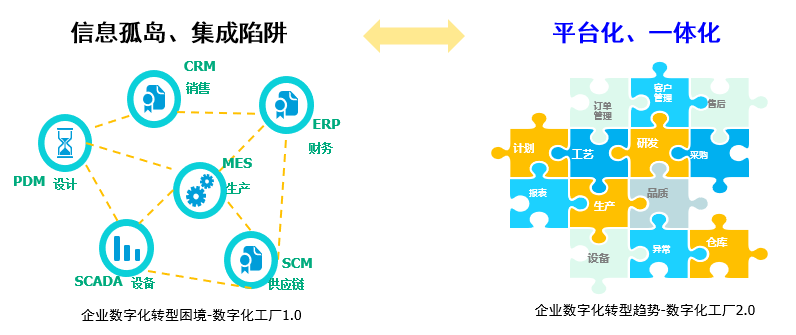

圖3 數字化轉型2.0

(1)打破信息孤島

突破傳統的多個系統獨立部署形成信息孤島的1.0模式(集成陷阱),通過一體化技術架構設計,搭建博森科技全業務流程、全生產要素、全價值鏈數字工廠平臺系統。

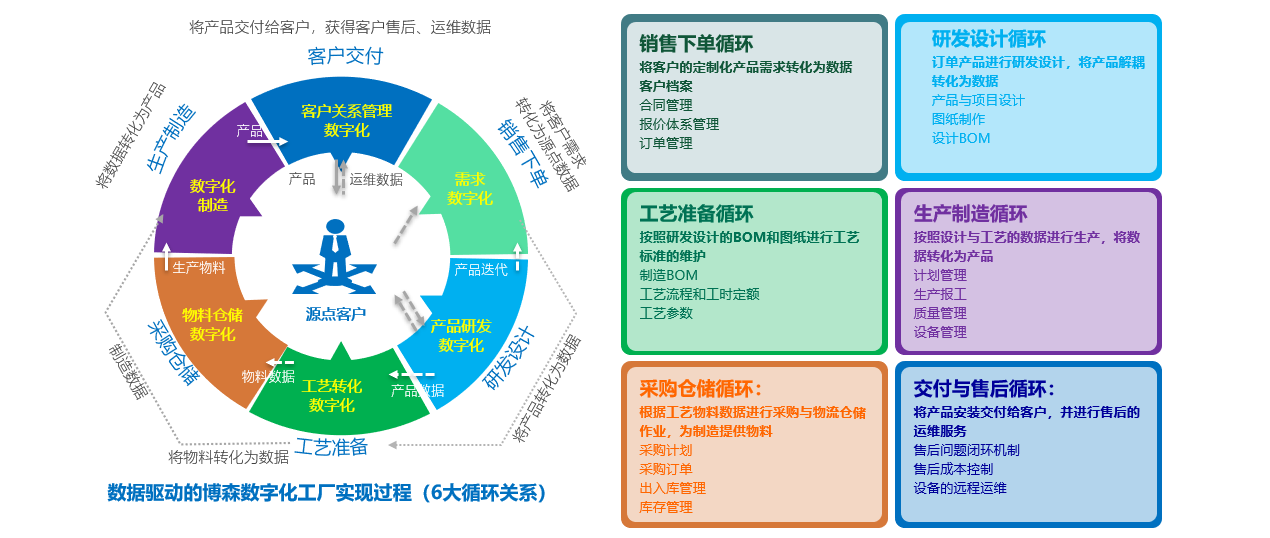

圖4 數據驅動智造

(2)全價值鏈數據驅動

應用目前主流的工業互聯網技術和數字孿生理念,在物理工廠的基礎上打造一個真正的數字孿生工廠,最終實現數據在工廠的自由流動—數據驅動智造。

圖5 項目目標應用場景

(3)全過程應用場景數字化

博森科技的數字化工廠平臺打通從銷售訂單、技術工藝、生產計劃到車間執行到訂單交付的全過程應用場景的數字化,建立一個實現人機數字化交互、制造數字化協同、管理數字化決策的高效的數字化透明工廠。

二、項目實施概況

1. 項目總體架構和主要內容

(1)項目總體架構設計

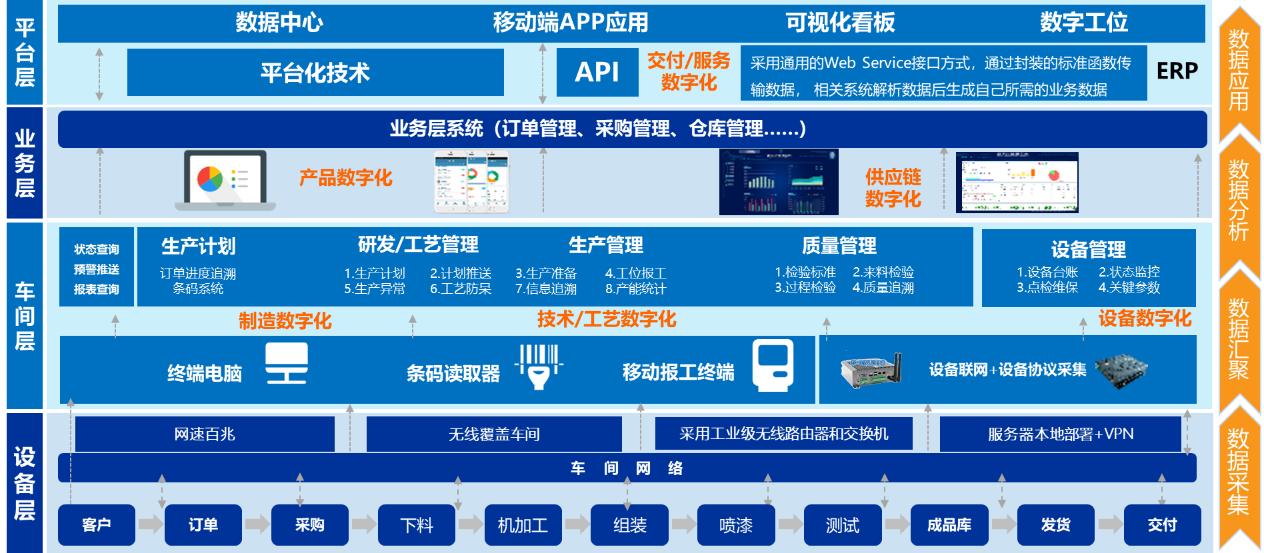

項目總體架構分為設備層、車間層、業務層和平臺層,如圖6所示。

圖6 項目總體架構設計

項目以數據為核心,從五個方面實現博森科技數據的互聯互通:

1) 數據實現:包括基于數采的設備數據連接、可快速與現有ERP系統的集成數據連接、通過條碼/RFID/移動終端等手工操作的其他采集方式的數據連接。

2) 數據匯聚:數據的存儲,應用數據湖的技術幫助博森科技建立數據中臺,打破不同系統間的數據壁壘,實現數據的共享。

3) 數據分析:基于企業的技術、經驗、知識和最佳實踐形成數據算法,讓數據進行自由流動,實現企業知識的創造、傳播和復用體系。

4) 數據應用:基于數據的微服務,面向場景、面向角色、面向特定問題構建一個微服務池,形成平臺的解決方案。

5) 數據賦能:數據的深度挖掘和應用,未來基于iPaaS平臺的大數據構建智能化服務和應用,實現客戶價值最大化。

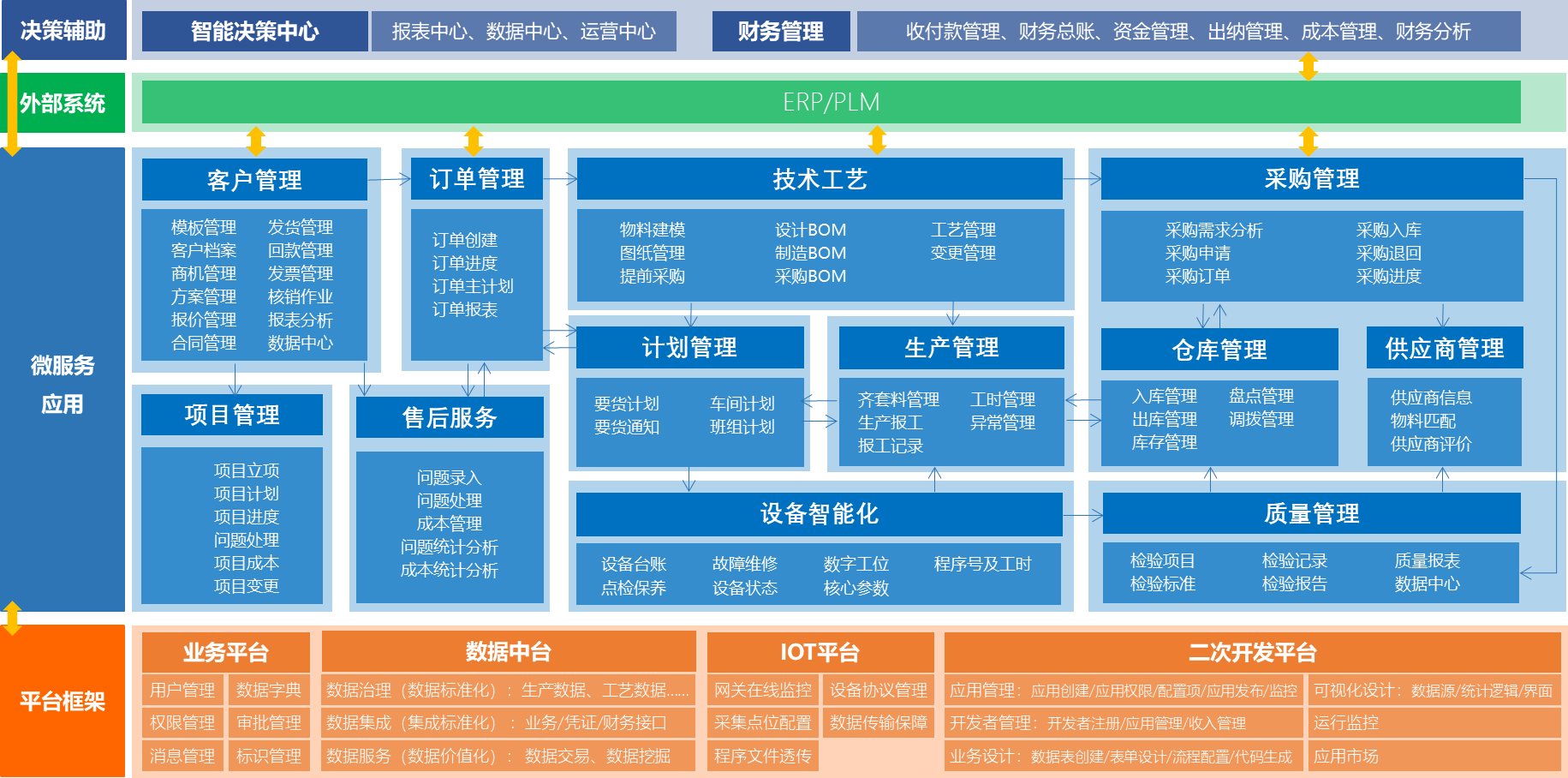

(2)平臺功能架構設計

項目平臺功能包括從客戶管理、技術工藝、生產制造、設備智能化、供應鏈協同等100多個子功能應用和服務,滿足不同業務場景的需求,幫助博森科技實現橫向與縱向全方位數據集成,如圖7所示。

圖7 平臺功能架構設計

縱向集成以工業數據采集技術為主,實現邊緣端到云端數據集成,從設備層的數據采集到平臺層的數據匯聚、數據分析到應用層的數據賦能。

橫向集成以工業模型和工業算法為主,實現全業務流程數據集成,從工位級應用到車間級到工廠級到行業級應用集成。

2. 項目功能模塊劃分及說明

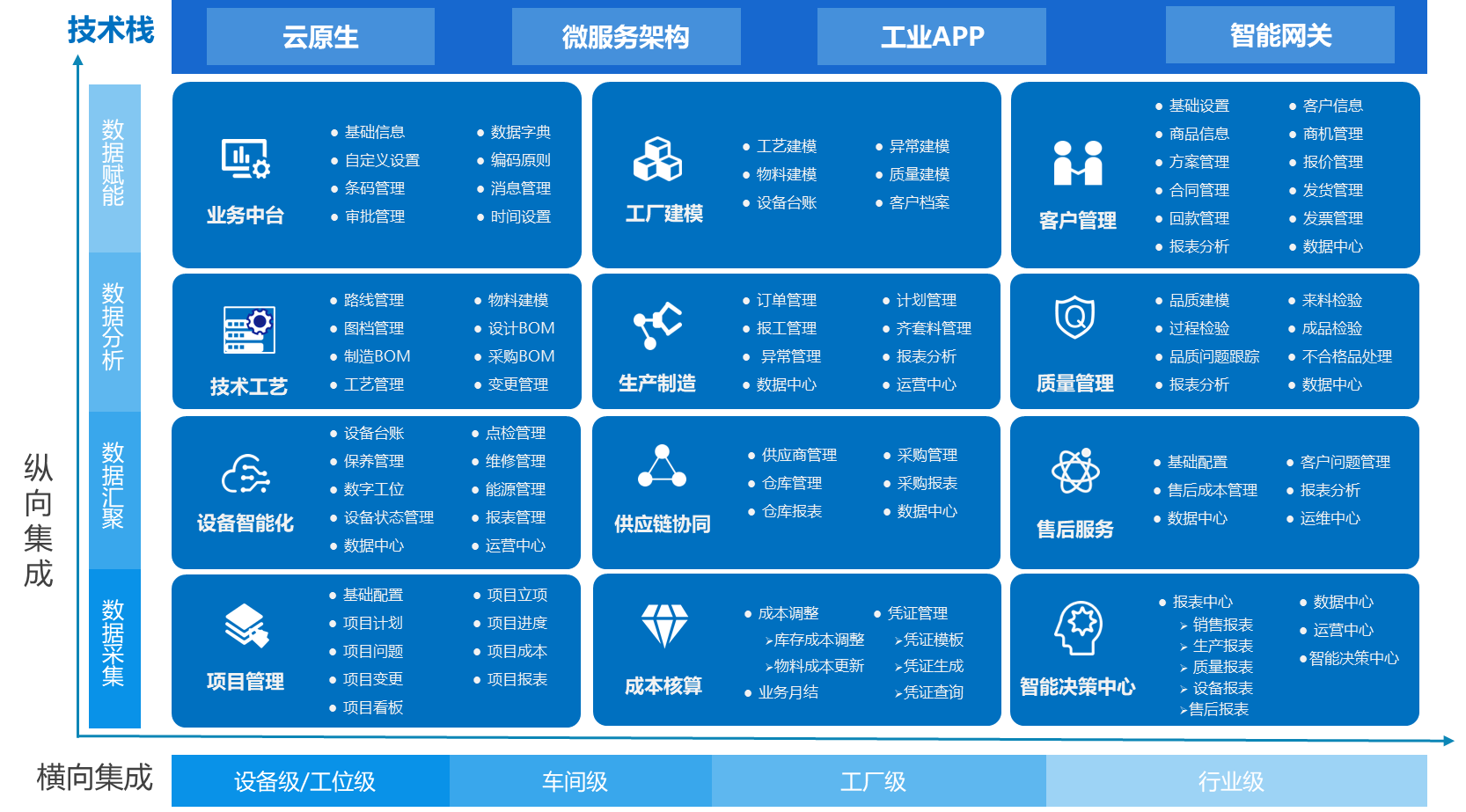

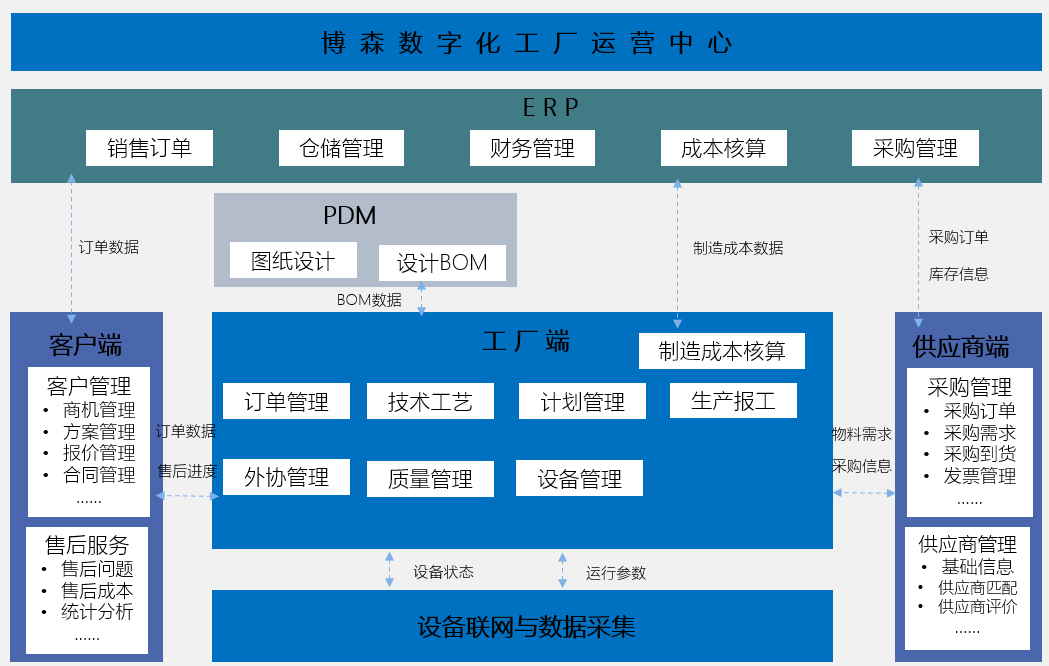

結合博森科技各部門業務流程,平臺業務功能劃分如下,如圖8所示。

圖8 博森科技數字化工廠平臺功能設計

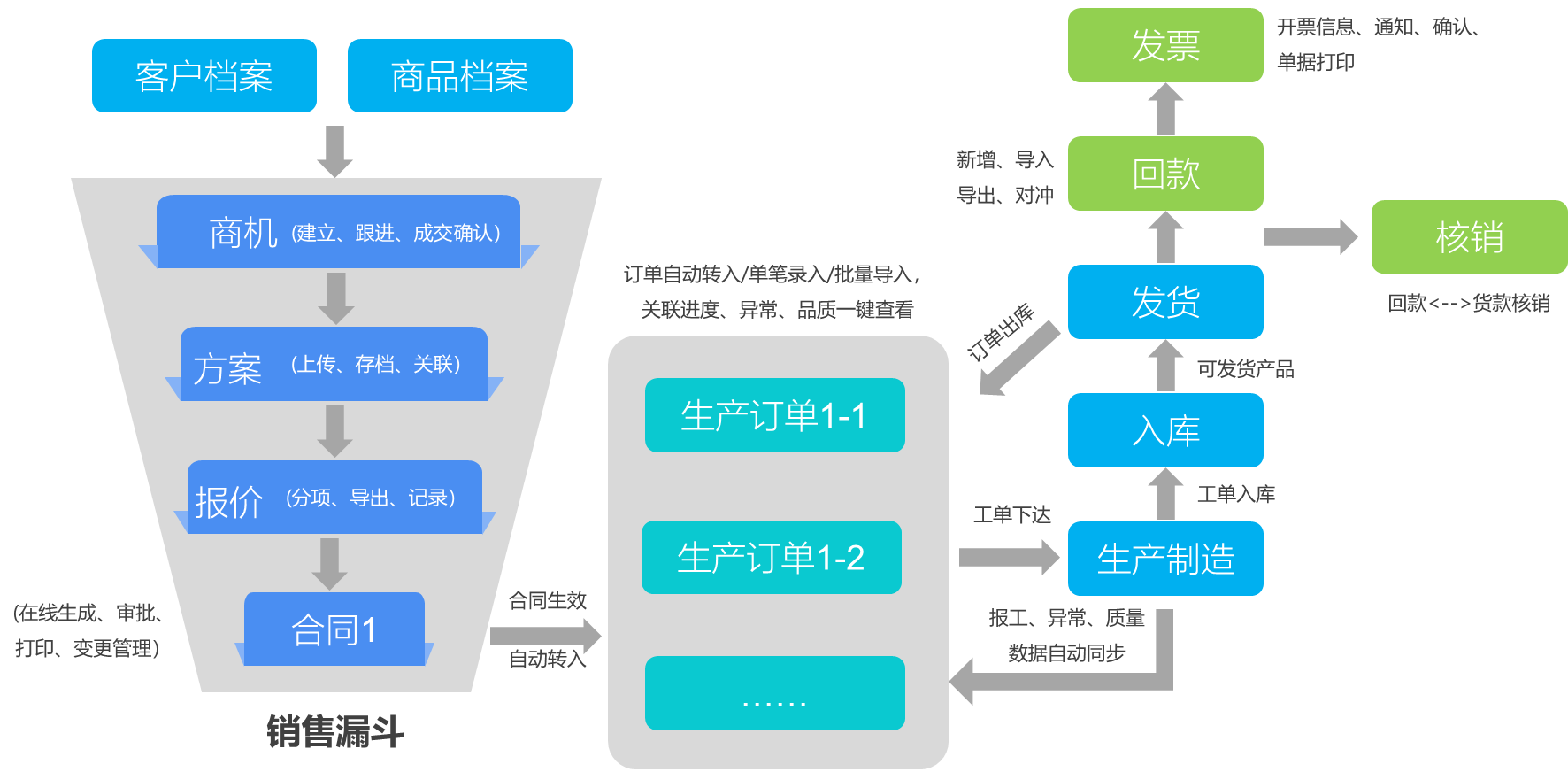

2.1 客戶需求數字化

以博森科技客戶需求為數據原點,實現客戶檔案、商機管理、技術方案、報價管理、合同管理、訂單進度跟蹤、發貨回款等全方位的客戶關系數字化管理,建立精準、實時、高效的CRM大數據,實現銷售數據的有效追蹤和自動分析,提升銷售業務效率與市場響應速度。流程設計如圖9所示。

圖9 博森科技數字化工廠平臺客戶管理功能設計

2.2 研發設計數字化

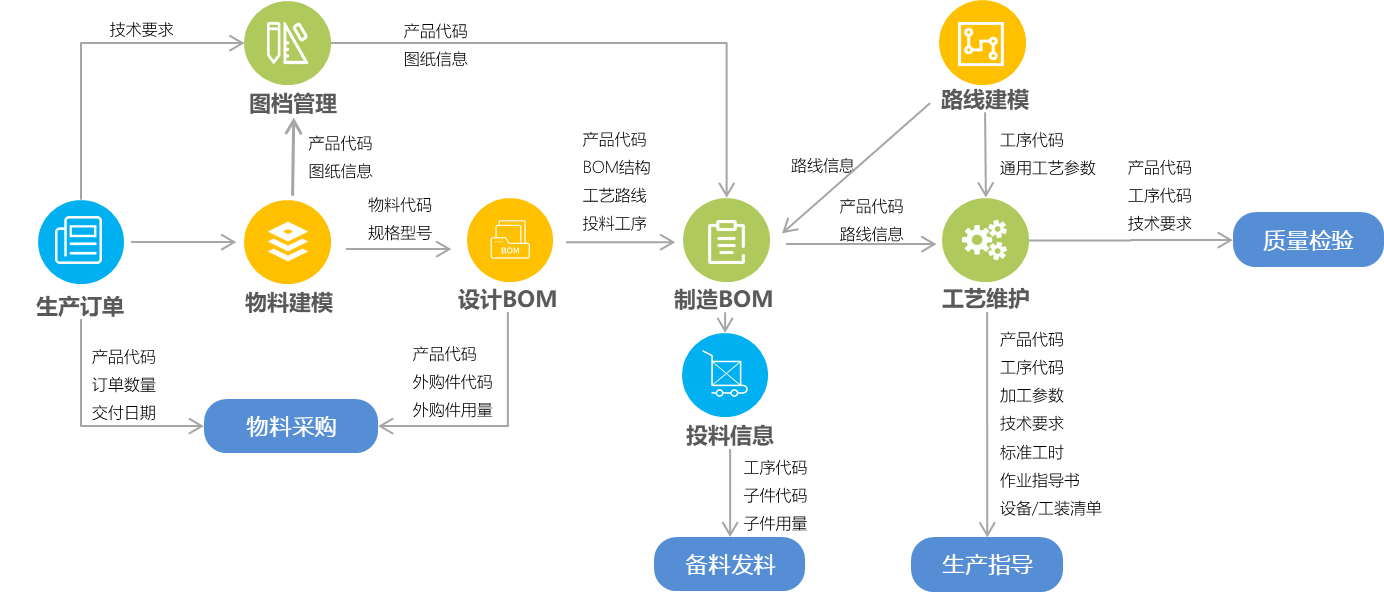

對客戶需求的產品進行數字化解耦,進行圖紙設計、BOM分解、工藝路線設計、工藝標準和加工參數設計、工時定額線上作業,實時自動派發到生產設備和人員。流程設計如圖10所示。

圖10博森科技數字化工廠平臺技術工藝功能設計

1.圖檔管理:圖檔上傳審批、自動匹配,系統自動推送實時圖紙至生產、質量等部門。

2.BOM管理:八大部分機械、電氣、液壓多職能部門BOM同步維護,系統一鍵整合生成切削液集中過濾系統設計BOM,并在此基礎上進行采購BOM自動生成及制造BOM快捷維護。

3.工藝管理:下料、焊接、熱處理、機加工等工藝參數、技術要求、工時定額等信息維護,自動生成工藝卡片,指導生產,為質量檢驗提供依據。

4.變更管理:圖檔、BOM、工藝變更版本管理,實現加工過程技術參數的有效追溯。

2.3 生產制造數字化

生產制造貫穿生產、質量、設備管理各環節,打通各環節業務流程。

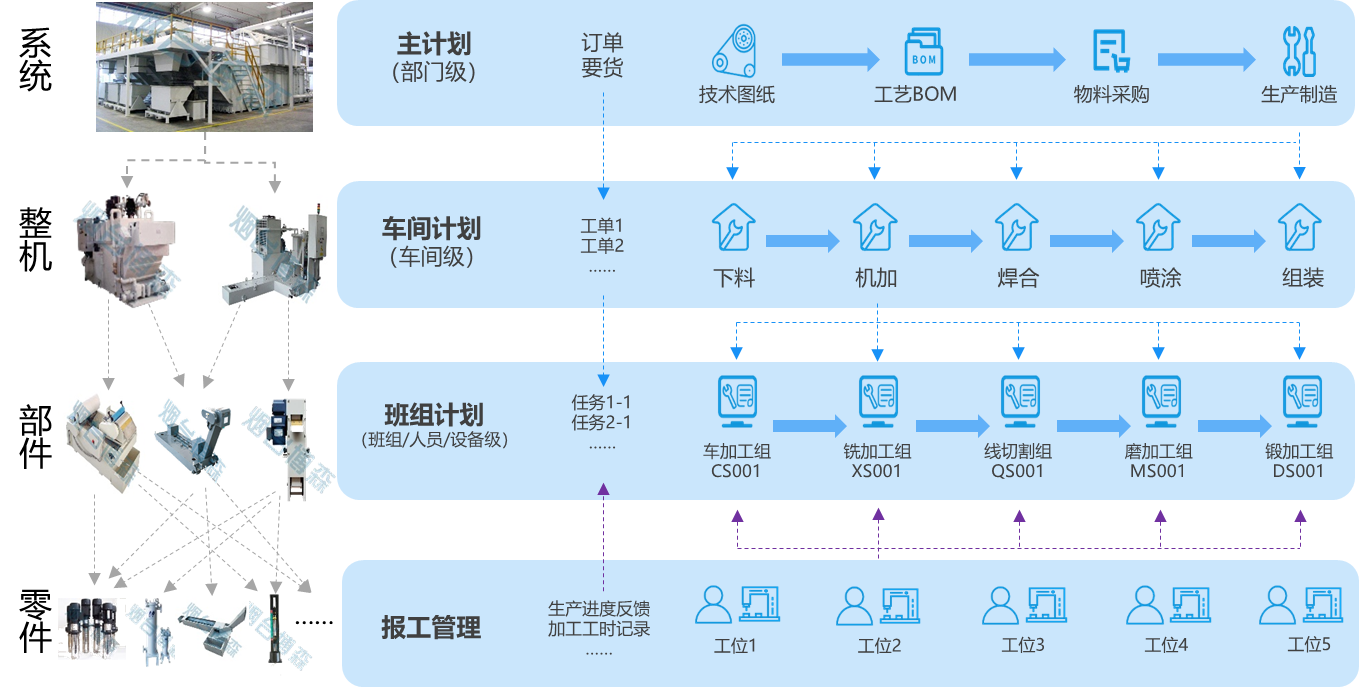

2.3.1 生產管理

構建博森科技多重計劃協同制造體系,通過主計劃協同各部門工作,保證項目所需資源齊套準備;通過車間計劃協同各車間生產,工序交接連貫減少等待;通過班組計劃實現生產任務精細化管理,人員高效工作。業務流程如圖11所示。

圖11 博森科技數字化工廠平臺計劃邏輯圖

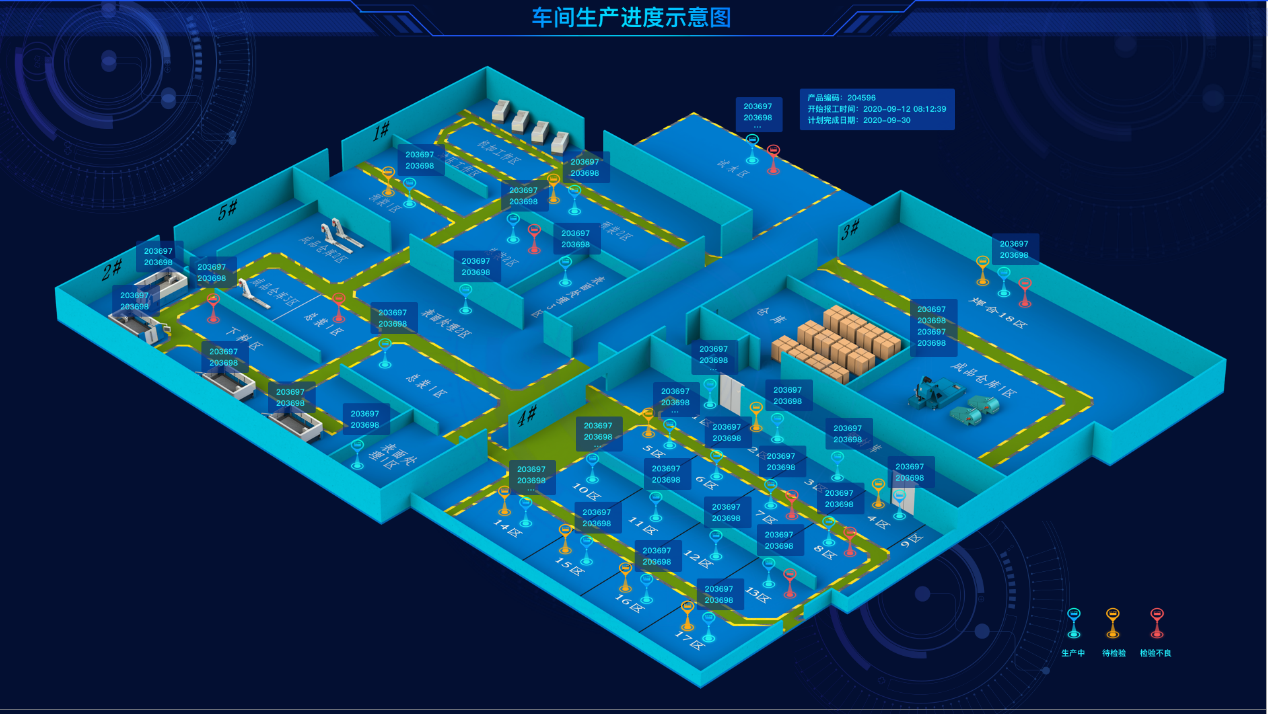

訂單相關工單、任務單等進度情況實時匯總,權限人員可查看訂單的狀態及生產進度,實現對訂單信息的大數據管理。訂單進度顯示如圖12所示。

圖12 博森科技數字化工廠平臺訂單進度追溯

2.3.2 品質全過程管理

基于裝備制造行業特性,質量管理從項目開發階段的質量策劃開始,過程關鍵控制點的見證管理、現場質量數據的實時采集、理化/無損檢測支撐、關鍵參數的SPC生產過程分析評價等,實時全過程數據管理,為裝備品質保駕護航。

圖13 博森科技數字化工廠平臺全過程質量管理

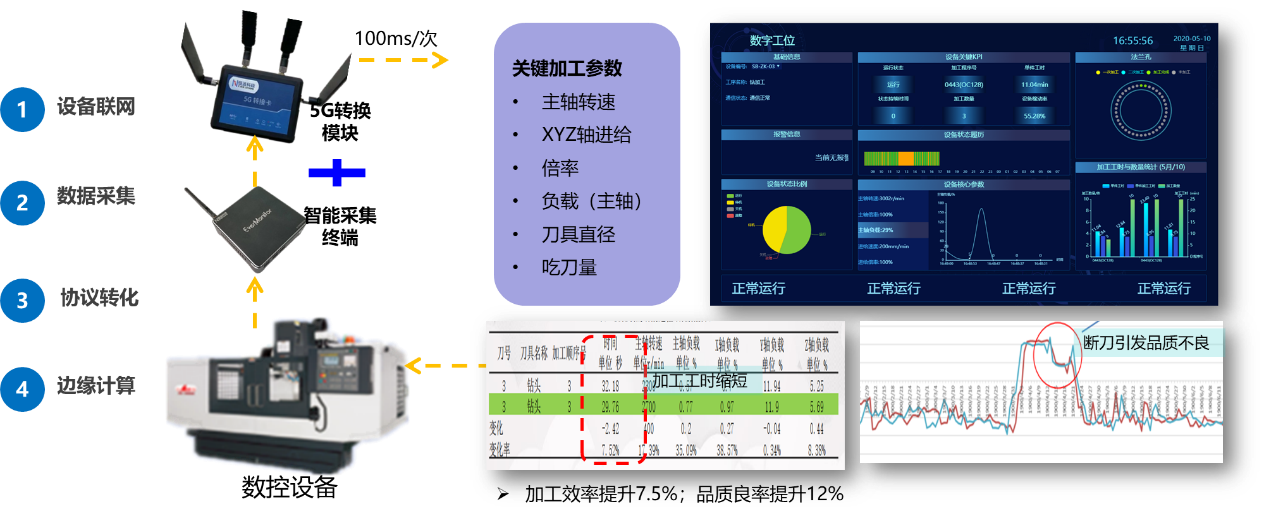

2.3.3 設備智能化

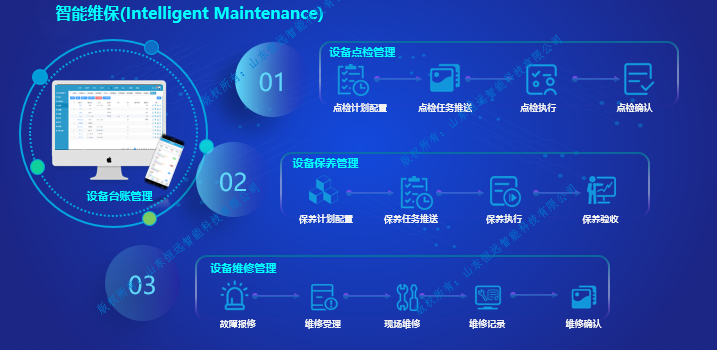

設備智能化模塊主要包含智能維保和智能連接兩大模塊。

通過恒遠自主研發的設備數據采集終端,依托5G技術,實現現場設備高速穩定聯網,實時獲取設備狀態、參數等動態數據,借助設備加工調優模型,實現關鍵設備工藝參數自我監控與優化,有效保障加工品質與效率。

圖14 博森科技數字化工廠平臺設備狀態智能監控

圖15 博森科技數字化工廠平臺設備智能維保業務流程

2.3.4 數據統計與可視化

系統自動匯總分析各環節數據,并以豐富的報表實時呈現,減少人工統計工作量,便捷追溯,精準管理。

圖16 博森科技數字化工廠平臺生產運營數據中心

圖17 博森科技數字化工廠平臺車間生產進度看板

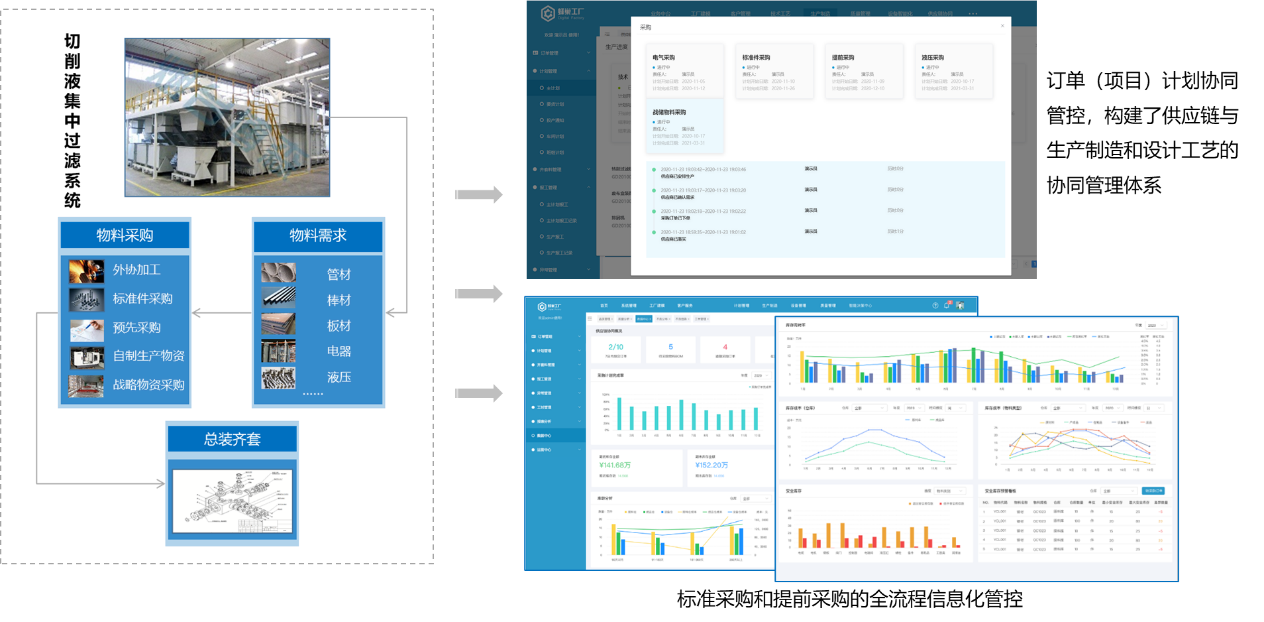

2.4 供應鏈協同數字化

結合博森科技實際,構建供應鏈與生產制造和設計工藝的協同管理體系,通過對標準采購和提前采購的全流程信息化管控和訂單(項目)協同計劃的集中計劃管控,配合倉儲管理的條碼化管控,實現了企業內部的供應鏈協同管理。

圖18 博森科技數字化工廠平臺供應鏈協同

2.5 客戶服務數字化

系統以售后問題管理為數據基礎,通過對客戶售后問題的系統性管理和進度跟蹤,保證所有售后問題均能夠快速響應和有效解決,提高客戶滿意率。

通過對銷售出的設備運行狀態進行全方位監控,便于公司人員快速掌握客戶端設備實際使用狀態,識別風險,提前決策,提高客戶滿意度。

圖19 博森科技數字化工廠客戶服務體系

3. 網絡、平臺或安全互聯架構

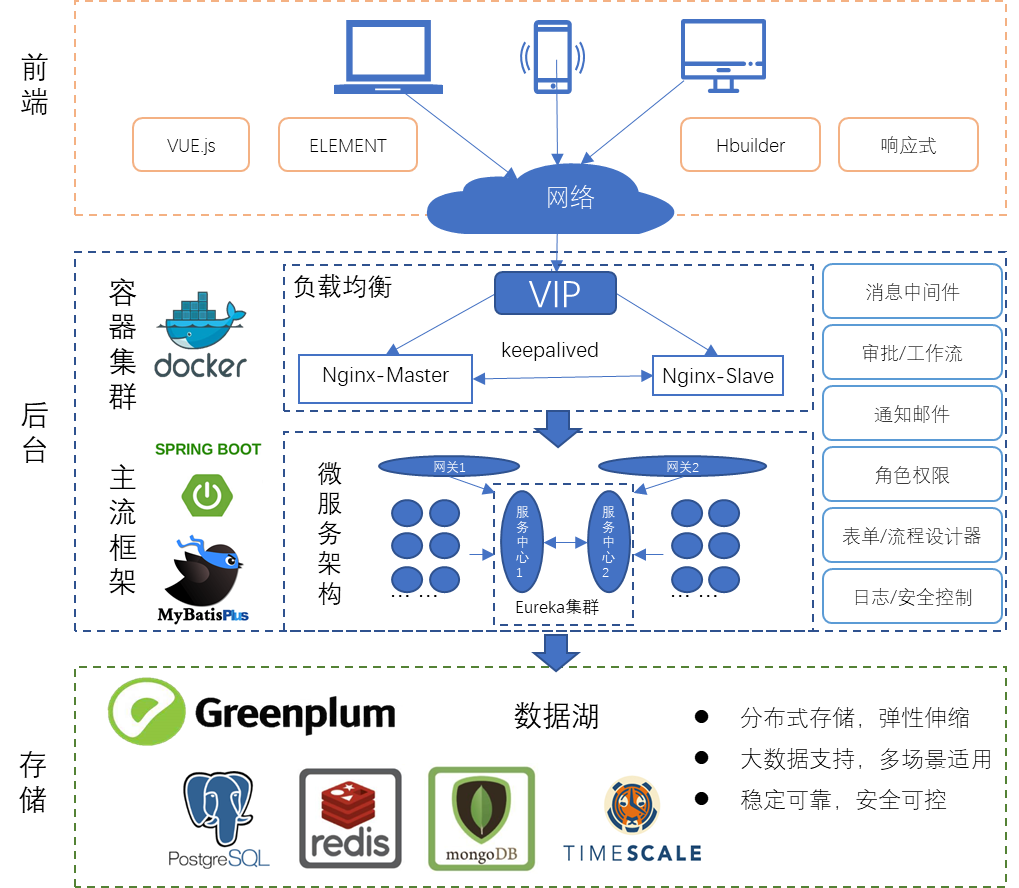

(1)應用架構

平臺引入互聯網先進技術,采用云原生設計理念,應用微服務架構、容器化部署等先進的架構方法,打造企業級信息化平臺。

圖20 博森科技數字化工廠技術架構

平臺整體劃分前端、后臺、存儲、支撐四個部分,主要有以下幾個特點:

1)前端采用漸進式MVVM框架VUE開發

2)后端采用微服務架構

3)容器化部署

4)高可用負載均衡

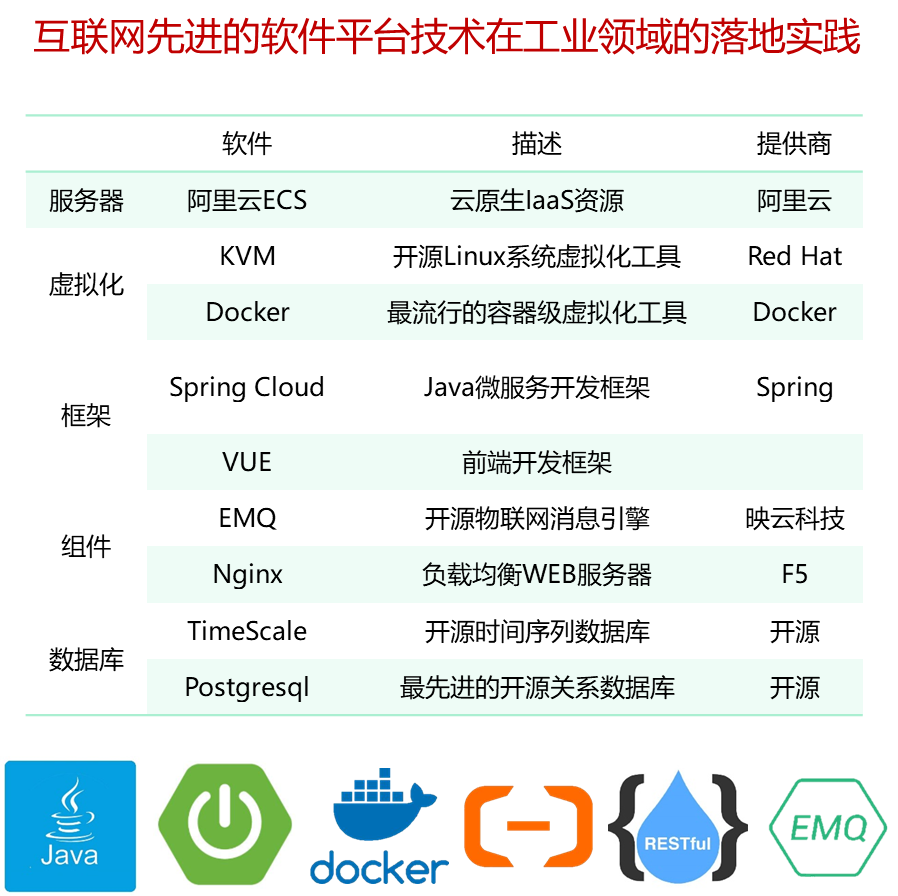

主要技術棧:

圖21 互聯網先進的軟件平臺技術

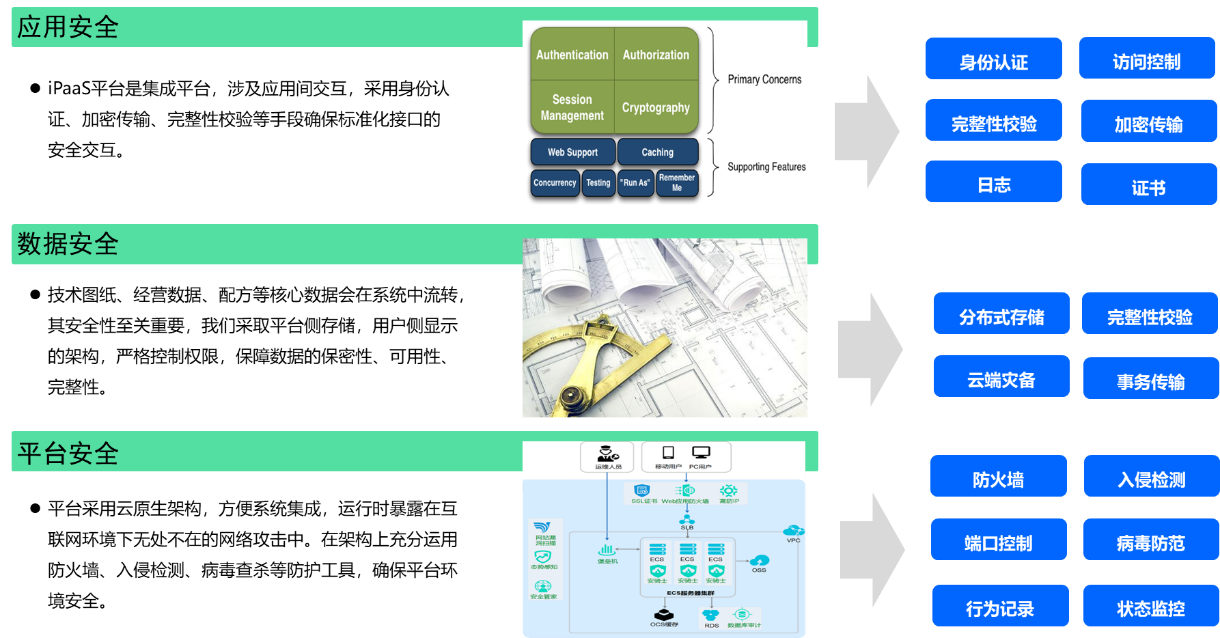

(2)安全架構

平臺建設充分考慮企業信息安全需求,從身份識別、訪問控制、入侵檢測、加密傳輸與存儲等各個方面入手,提供金融級別的安全可靠性防護。

圖22 博森科技數字化工廠安全管理

三、下一步實施計劃

1. 全面設備的智能化、自動化升級

實現全部設備的加工工藝數據、能耗數據、產能數據、運行數據的分析與應用。

2. 數字化集成平臺向行業內客戶端、供應鏈端上下游進行延伸

工業iPaaS數字化集成平臺第一階段主要實現了工廠內部從訂單接收到研發、生產制造到交付的數據集成,遠期會基于裝備制造行業的特點,在平臺側向客戶、供應商進行數據賦能:

(1)客戶端數據賦能

在遠程運維的基礎上,繼續開發客戶端入口APP:一是可以實現對裝備生產過程的數據查詢;二是可以二維碼等方式快速進入售后服務端,進行售后問題反饋和處理。

(2)供應商端數據賦能

平臺開放供應商端接口和應用,裝備的所有零部件供應商可以通過平臺進行接單和實時進度匯報,保證裝備制造全供應鏈的協同性。

圖23 項目遠期規劃

3. 建立裝備制造行業的數據共享賦能平臺

一是為裝備制造企業打造工具化、低成本、一站式的數字化升級產品生態,

二是打造產業數據獲取、數據匯聚、數據賦能的工業大數據應用創新平臺,

三是形成裝備制造業智能化升級、服務化轉型、創新性設計的新一代信息技術創新應用共享服務平臺,助力我國裝備制造業技術融合與產業升級。

四、項目創新點和實施效果

1. 項目先進性及創新點

(1)打造了國內首個裝備制造企業級的工業iPaaS平臺

針對裝備制造行業的工業實踐與特征,幫助行業內企業實現全業務系統、全生產要素、全價值鏈的一站式數字化工廠解決方案。

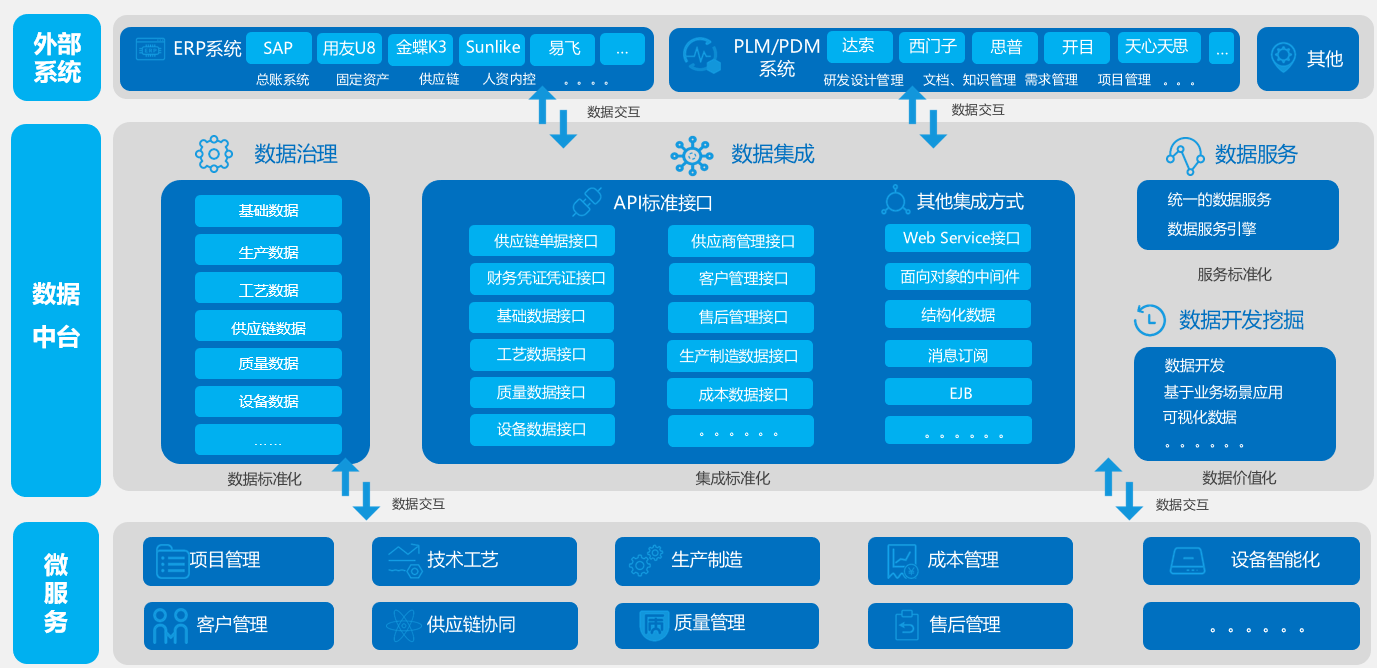

(2)利用數據中臺解決企業級數據集成的問題

平臺內構建了數據中臺組件,主要實現數據治理、數據挖掘和數據服務的功能,與ERP、PDM等外部系統集成。

圖24 項目數據集成能力

2. 實施效果

數字化集成平臺的項目上線后,打通了裝備制造的全業務、全流程和全制造過程,在項目交付、成本控制和質量管理方面實現了很大提升。

(1)項目交付周期縮短42%

平臺上線后,各業務部門協同效率和物料齊套性大幅提升,交付周期從平均200天以上縮短至120天左右。

(2)成本控制精細化提升

根據裝備定制化的訂單特點,數字化平臺可以實時統計每一臺裝備、每一個零部件的制造工時和成本,同時平臺的實時制造工時成本可以有效的為預報價管理提供數據支撐。

(3)質量損失較低7.1%

通過對原材料理化試驗建模、焊接工藝參數建模,實時分析材料質量和焊接質量等裝備制造的核心質量控制點數據,大幅降低了因材料缺陷、焊接缺陷造成的重復加工、報廢的成本。

聲明

本報告所載的材料和信息,包括但不限于文本、圖片、數據、觀點、建議,不構成法律建議,也不應替代律師意見。本報告所有材料或內容的知識產權歸工業互聯網產業聯盟所有(注明是引自其他方的內容除外),并受法律保護。如需轉載,需聯系本聯盟并獲得授權許可。未經授權許可,任何人不得將報告的全部或部分內容以發布、轉載、匯編、轉讓、出售等方式使用,不得將報告的全部或部分內容通過網絡方式傳播,不得在任何公開場合使用報告內相關描述及相關數據圖表。違反上述聲明者,本聯盟將追究其相關法律責任。

AII微信公眾號

AII微信公眾號

AII頭條號

AII頭條號