小盟科普丨“5G+工業(yè)互聯(lián)網(wǎng)”生產(chǎn)運(yùn)行環(huán)節(jié)應(yīng)用場景:精準(zhǔn)動(dòng)態(tài)作業(yè)

2021年,工業(yè)和信息化部已發(fā)布“5G+工業(yè)互聯(lián)網(wǎng)”二十個(gè)典型應(yīng)用場景和十個(gè)重點(diǎn)行業(yè),已涵蓋研發(fā)設(shè)計(jì)、生產(chǎn)運(yùn)行、檢測監(jiān)測,倉儲(chǔ)物流,運(yùn)營管理等環(huán)節(jié)。現(xiàn)在,小盟帶大家一起來深入了解下每一個(gè)應(yīng)用場景的描述和應(yīng)用案例。

生產(chǎn)運(yùn)行環(huán)節(jié)應(yīng)用場景:精準(zhǔn)動(dòng)態(tài)作業(yè)

場景描述

基礎(chǔ)條件

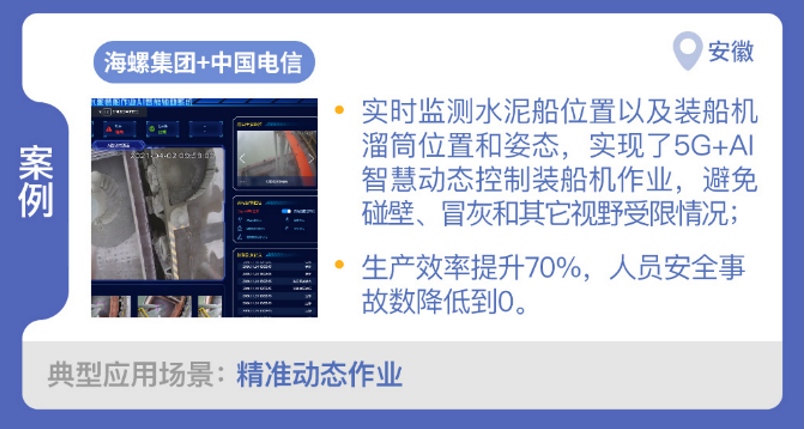

案例1

安徽海螺集團(tuán)有限責(zé)任公司與中國電信合作,開展了“5G+AI+智慧裝船”項(xiàng)目建設(shè),實(shí)現(xiàn)了精準(zhǔn)動(dòng)態(tài)作業(yè)場景的應(yīng)用。通過搭建多視角相機(jī),確定不同相機(jī)間同一物體的對(duì)應(yīng)關(guān)系,根據(jù)三角測量原理,實(shí)時(shí)監(jiān)測水泥船位置以及裝船機(jī)溜筒位置和姿態(tài),包括船舷位置、溜筒距船舷偏移比例、物料偏移度等。對(duì)數(shù)據(jù)進(jìn)行AI分析,并通過5G網(wǎng)絡(luò)將結(jié)果與預(yù)警信息傳送到指揮調(diào)度中心,基于中心控制算法發(fā)送指令到裝船機(jī)可編程邏輯控制器(PLC),實(shí)時(shí)控制裝船機(jī)作業(yè),避免因位置不當(dāng)引起碰壁、冒灰和其它視野受限情況,實(shí)現(xiàn)對(duì)裝船作業(yè)的全流程監(jiān)控。項(xiàng)目實(shí)施后,生產(chǎn)效率提升70%,人員安全事故數(shù)降低到0。

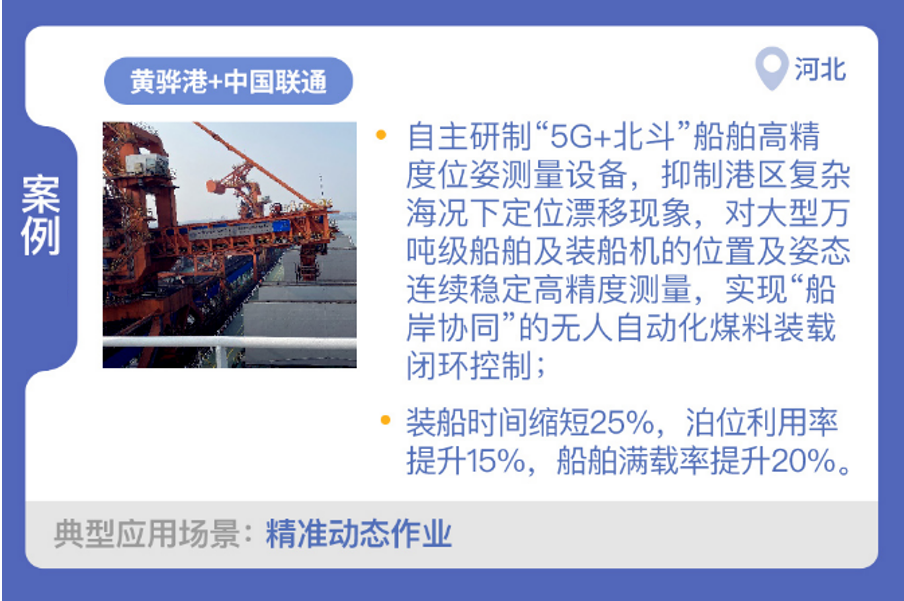

案例2

國家能源集團(tuán)黃驊港務(wù)有限責(zé)任公司與中國聯(lián)通合作,開展了“黃驊港5G港口”項(xiàng)目建設(shè),實(shí)現(xiàn)了精準(zhǔn)動(dòng)態(tài)作業(yè)場景的應(yīng)用。自主研制“5G+北斗”船舶高精度位姿測量設(shè)備,通過靈活調(diào)整北斗測量基線長度,融合北斗定位和慣性器件測量數(shù)據(jù),實(shí)現(xiàn)對(duì)港區(qū)復(fù)雜海況條件下貨輪、裝船機(jī)定位漂移現(xiàn)象的抑制,完成大型萬噸級(jí)船舶位置、航姿(俯仰角、橫滾角、航向角)及裝船機(jī)位置、姿態(tài)(俯仰角、回轉(zhuǎn)角)連續(xù)、穩(wěn)定、高精度測量(定位誤差小于3厘米、姿態(tài)誤差小于0.1°)。基于5G專網(wǎng)實(shí)現(xiàn)敏感位姿數(shù)據(jù)的邊緣處理,并通過對(duì)接輕量化時(shí)空服務(wù)平臺(tái)與港口業(yè)務(wù)邏輯總控系統(tǒng),實(shí)現(xiàn)“船岸協(xié)同”的無人自動(dòng)化煤料裝載閉環(huán)控制,支撐黃驊港完成全國首條“翻、堆、取、裝”全流程無人化煤炭港口建設(shè)。裝船時(shí)間縮短25%,泊位利用率提升15%,船舶滿載率提升20%。

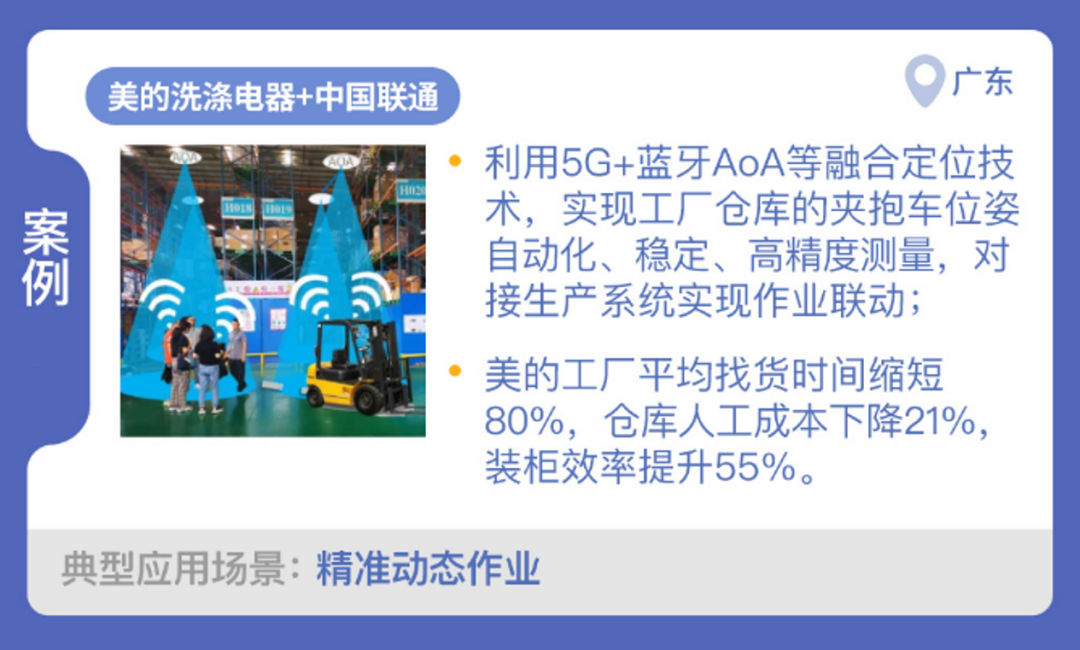

案例3

佛山市順德區(qū)美的洗滌電器制造有限公司與中國聯(lián)通合作,開展了“5G+工業(yè)互聯(lián)網(wǎng)”項(xiàng)目建設(shè),實(shí)現(xiàn)了精準(zhǔn)動(dòng)態(tài)作業(yè)場景的應(yīng)用。本地化部署定位引擎,融合5G蜂窩、藍(lán)牙到達(dá)角度(AoA)等多種定位方式,提供5G+藍(lán)牙AoA融合定位能力,并對(duì)接美的生產(chǎn)系統(tǒng)。低精度區(qū)域使用5G定位,室內(nèi)定位精度可達(dá)1~3米;高精度區(qū)域使用藍(lán)牙AoA與5G定位融合,定位精度可達(dá)0.5米。通過對(duì)多種技術(shù)的定位結(jié)果做最優(yōu)選擇和融合,輸出穩(wěn)定高精度定位結(jié)果,實(shí)現(xiàn)工廠倉庫的夾抱車位姿自動(dòng)化測量。通過5G網(wǎng)絡(luò)將位姿信息實(shí)時(shí)傳送至倉儲(chǔ)系統(tǒng),實(shí)現(xiàn)與實(shí)物信息聯(lián)動(dòng)。通過5G+藍(lán)牙AoA融合定位賦能智能倉儲(chǔ),美的工廠平均找貨時(shí)間縮短80%,倉庫人工成本下降21%,裝柜效率提升55%。

AII微信公眾號(hào)

AII微信公眾號(hào)

AII頭條號(hào)

AII頭條號(hào)