引言:中建鋼構廣東有限公司是國家高新技術企業,是中國最大的鋼結構產業集團——中建鋼構有限公司的隸屬子公司,年加工鋼結構能力20萬噸,是國內制造特級的大型鋼結構企業,是國內首批取得國內外雙認證(歐標、美標)的鋼結構企業。中建鋼構具有行業領先的建筑信息化、智能化產品,自主研發了國際領先的鋼結構全生命周期管理平臺,開發了ERP、設備能像管理系統、庫存管理系統等信息系統,搭建了基于工業互聯網的大數據分析管理平臺。同時,公司正實施建設全球首條鋼結構智能制造生產線,實現涵蓋切割、分揀、搬運、焊接、倉儲、物流、信息化的智能化生產。該產線獲批成為2017年國家工信部智能制造新模式應用項目,并被科技部立項作為國家“十三五”重點課題。中建鋼構廣東有限公司率先踐行“中國制造2025”,成為國內裝配式建筑領域首個智能化工廠,并獲得2018年廣東省工程技術研發中心、2018年廣東省兩化融合試點企業; 2018年廣東省級企業技術中心;2017年廣東省智能制造試點示范項目; 2017年廣東省制造業與互聯網融合試點示范。

一、 項目概況

目前中建鋼構遇到的問題最重要的原因是產線、設備的數據缺失、以及業務系統各自獨立。因此我們采用新型工業互聯網架構來分四步解決這個問題,第一步采集與可靠傳輸產線設備的實時數據解決機臺間的信息孤島與網絡傳輸問題;第二步利用工業大數據平臺匯聚現有業務系統數據,解決系統間的信息孤島問題;第三步利用系統與設備數據根據需求做相應的功能應用與可視化呈現解決各部門間信息不一致與工廠透明化的問題;第四步依靠大數據平臺能力實現成本維度的大數據分析應用解決生產成本缺乏精細化管理的問題。

1. 項目背景

作為鋼結構行業工業互聯網的切入點,我們希望通過本次基于智能產線上的試點項目,以降本增效為目的,為生產、商務、財務等相關的業務部門提供實際的決策支撐作用。上層系統中的業務管理數據相打通,實現業務系統和生產系統聯動,達到產線級的IT/ OT系統融合。并且通過多種形式的展示,完成對產線數據的可視化呈現,以及圍繞成本這一重要維度的大數據分析應用,推動成本與工藝優化從而實現降本增效的目的。

2. 項目簡介

根據“數字化、信息化、智能化”的設計理念,充分利用工業PON網絡、智能生產管理系統、工業大數據平臺等先進技術,構建基于云架構的大數據分析平臺。通過建立工業互聯網大數據分析平臺,通過數據采集、分析、決策,優化提升可制造性和可服務性,形成企業智能管控閉環,提供生產效率,降低運營成本。

1、 設備數據采集:通過智能網關硬件設備,實現數據采集、通訊協議轉換、數據清洗、邊緣計算以及數據上傳等功能,把中建鋼構廣東有限公司二期(簡稱“工廠”)中試點示范產線的關鍵設備中運行狀態、工藝參數及加工信息等數據采集上來。

2、 工業PON網絡設計與建設:完成工廠內無源光纖網絡建設、通過使用工業PON通訊方式,把數采設備采集到的數據傳輸到云平臺,建立云平臺和設備之間的數據通訊管道。

3、 網關管理平臺:建設部署智能網關管理平臺,對負責數據采集的智能網關、工業PON網絡設備以及所接入的工業網絡,提供包括網絡層、傳輸層在內的端到端監控和管理的服務。

4、 工業大數據平臺建設:在中建鋼構部署工業大數據平臺,用來匯聚集成設備采集的數據、業務系統中數據(BIM系統、業財系統、能像系統、下料集成系統),對數據進行建模、存儲、計算。為數據的分析、應用開發以及可視化展示提供對應支撐能力。

5、 功能應用開發:根據客戶需求、基于工業大數據平臺完成產線看板、作業中心、設備詳情、產品追溯、能耗管理、告警管理、權限管理等功能的應用開發工作。

6、 可視化展現:形象化的展示工廠整體生產運行情況,在有效地整合IT與OT的數據源后,可以從經典的制造管理視角,將數據以清晰的結構和層次呈現給管理和使用者,如訂單執行進度、生產工序執行情況、生產設備運行情況以及多角度的統計分析圖表等。

7、 大數據分析應用:通過已采集的設備數據、BIM系統、業財系統、能像系統、下料集成系統數據作為基礎,充分利用機器學習、數據分析等技術,針對生產運營中所需要的應用,建立數學模型,幫助工廠提升運營效益。

3. 項目目標

通過本次項目的實施,工廠實現“三個優化與一個管理”的目標,項目執行團隊具備“六種能力”。

1、 三個優化:制造項目成本優化、產線成本優化、工藝參數優化。

2、 一個管理:易耗件預測性維護與成本管理。

3、 六種能力:采集技術及能力、傳輸技術及能力、云端平臺技術及能力、基于平臺的應用能力、可視化展現能力、大數據分析能力。

二、項目實施概況

本次項目將從設備折舊、生產能耗、備品備件等數據源中,利用線性回歸、聚類分析等大數據分析模型,按照項目批次、生產構件等維度精細化分析生產成本,從而實現精細化報價、優化生產排程以及提供管理決策的數據依據。

1. 項目總體架構和主要內容

1) 總體功能架構

中建鋼構工業互聯網平臺是由中建鋼構廣東有限公司與中國電信上海理想集團共同聯合打造的。該平臺一方面通過智能網關獲取產線的關鍵設備的實時數據,另一方面對接了中建鋼構BIM、能像、業財、下料集成等多個相關業務系統,實現了產線級IT/OT的聯動和設備數據的萃取、分析、同時采用大數據可視化系統進行多維度的展示。如圖1所示。

圖1 總體功能架構

平臺充分應用工業大數據相關技術,圍繞著成本精細化管理、產線成本優化分析、設備工藝參數優化、設備易損件管理等四個維度進行深度數據分析。

2) 建設內容詳細介紹

1、 設備數據采集

本次項目中我們采用霍尼韋爾提供的智能網關,實現數據采集、通訊協議轉換、數據清洗、邊緣計算以及數據上傳等必要功能。通過智能網關幫助用戶打通工業信息孤島,實現設備、工藝互聯;實時在現場級掌握所需的關鍵決策輔助性信息;合理規劃現場應用與上級應用的混合部署;同時又確保了數據安全。

采集對象:智能產線的關鍵生產設備

設備名稱 | 設備數量 | 設備商 |

牛腿機器人焊接工作站 | 2 | 唐山開元 |

臥式埋弧焊接生產線 | 1 | 唐山開元 |

采集內容:對應設備的常規參數與工藝參數

設備名稱 | 常規參數 | 需采集數據項(工藝參數) |

牛腿機器人焊接工作站 | 狀態、PLC計數、故障信息 | 備品備ID,更換日期,備品備件名稱,備品備件編碼,機器人id,開機時間,關機時間,再生狀態,再生時間,電弧發生累計時間,電弧發生率,電弧ON累計時間 電弧ON率,暫時停止累計時間,再生主程序號,再生程序號,再生步驟,再生位置,再生主層數,再生主層數,設定焊接電流,實際焊接電流,設定焊接電壓,實際焊接電壓,設定焊接速度,實際焊接速度,實際移動速度,設定送絲速度,實際送絲速度,送絲負荷,工件焊接開始時間,工件焊接結束時間,焊接時間,焊絲消耗,錯誤時間,錯誤編號,錯誤等級,故障信息 |

臥式埋弧焊接生產線 | 狀態、PLC計數、故障信息 | 焊接參數的起弧規范(起弧電流,起弧電壓,起弧時間) 焊接參數的收弧規范(起弧電流,起弧電壓,起弧時間) 焊接參數的焊接規范(焊接電流,焊接電壓,回燒時間,焊接速度) 焊接時的實時電流,實時電壓 焊接時的焊接速度 規范微調數據:槍電流,槍電壓,槍電流,槍電壓,焊接速度 焊接時的跟蹤控制器狀態 跟蹤速度數據, Y軸偏移量,Z軸偏移量 Y軸橫軸實際位置,跟蹤目標位置,起點目標位置 Z軸縱軸實際位置,跟蹤目標位置,起點目標位置 X軸臺車實際位置,起點目標位置,終點目標位置 X軸起始偏移量,X軸結束偏移量,Y軸偏移量,Z軸便宜量,X軸角度,Y軸角度 上料1區,上料2區,下料區,RGV車,翻轉區的報警信息、限位信號、焊接狀態 |

采集方式:西門子PLCS7-200/S7-1200、歐姆龍PLC CP1H控制設備的數據采集,如圖2。

圖2 西門子、歐姆龍參數采集

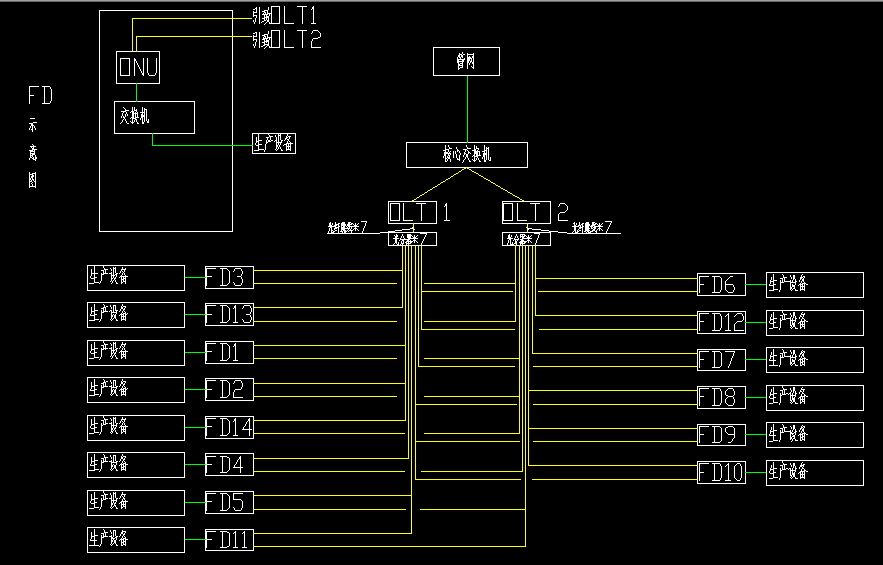

2、 工業PON網絡設計與建設

根據與用戶的溝通和實際情況的勘察,工廠對網絡的適應性要求比較高,擬選用工業PON的組網方式來滿足需求。PON采用“一到多”結構,無源光纖傳輸方式,在以太網上提供多種業務并可集成無線覆蓋,PON組網可實現冗余切換,保證了網絡的高可用性和設備的健碩性。基于對工業設備網絡升級需要,要求對中建鋼構陽光廠二期(車間)原有的網絡進行線纜的擴容及升級改造。本次工廠的信息點需求分布如下:

車間號 | 區域 | ONU數量 | 備注 |

1號車間 | 部件加工中心 | 2 | FD3、FD13 |

智能下料中心 | 3 | FD1、FD2、FD14 | |

2號車間A區 | 自動銑磨中心 | 1 | FD4 |

自動組焊矯中心 | 2 | FD5、FD11 | |

鋸鉆鎖中心 | 2 | FD6、FD12 | |

機器人焊裝中心 | 1 | FD7 | |

4號車間 | 拋丸噴涂中心 | 3 | FD8、FD9、FD10 |

合計 | 14 |

考慮到流水線工業PON網絡工作的穩定、可靠、可擴展性及性價比,本次組網采用華為設備,組網方式采用保護方式,如下圖3所示。

圖3 工業PON組網方式

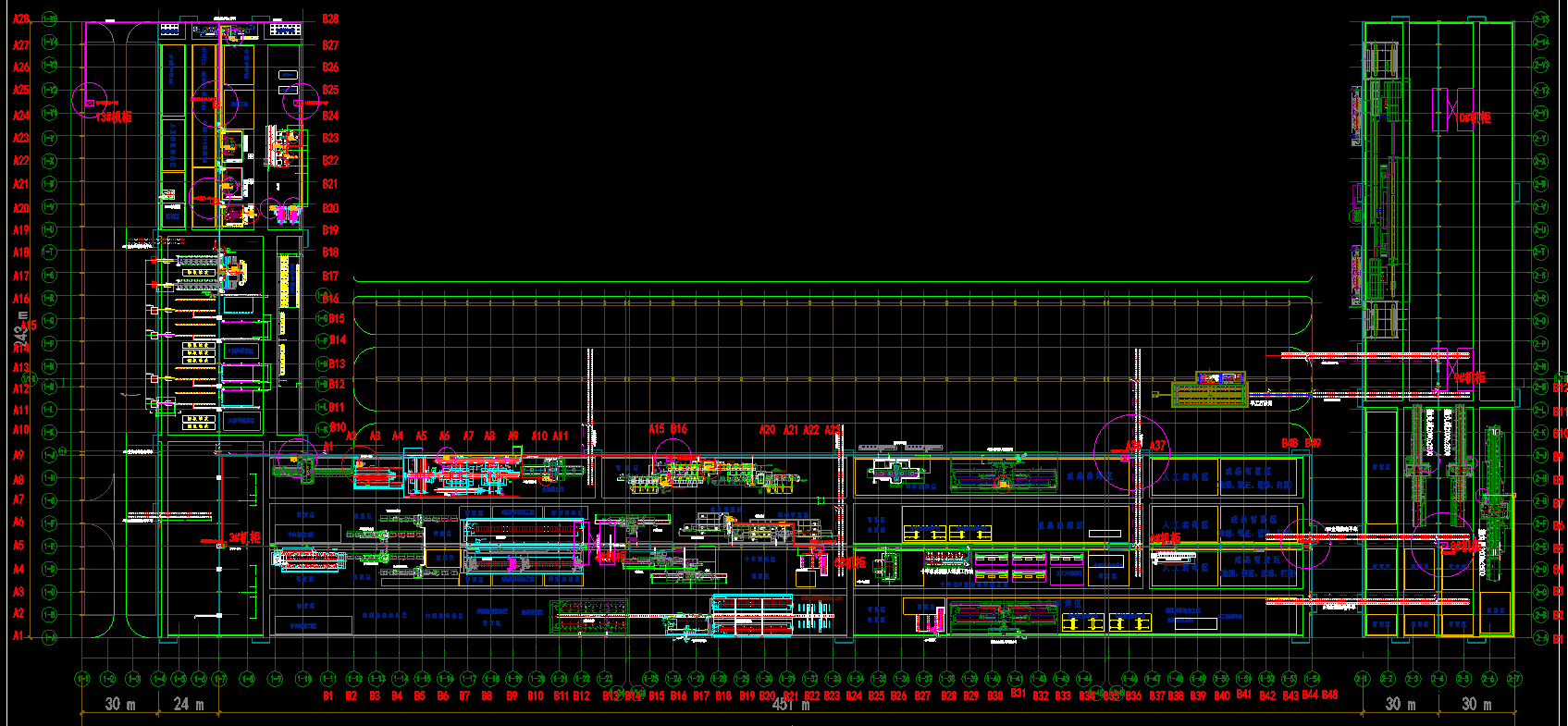

工廠施工已完成如下圖4所示。

圖4 工業PON實施部署圖

3、 網關管理平臺

在本次項目中部署了中國電信工業版“網管專家平臺”,是利用中國電信統一建立的基于SNMP技術的平臺,對包括數據采集的智能網關、工業PON網絡設備在內的客戶廣域網絡或互聯網接入提供包括網絡層、傳輸層在內的端到端監控和管理的業務。

圖5 網管專家平臺

設備通斷檢測:實時監測設備通斷情況

a) 設備性能監測及告警:可監測設備的CPU利用率、剩余可用內存、設備可達性和在線時長等性能指標

b) 流量利用率監測及告警:通信流量、包、利用率等監測與閾值告警

c) 故障告警及時處理和通知:主動發現電路和設備的告警和故障情況,及時處理并以短信或Email等方式將故障及時主動的通知客戶,整個故障處理過程客戶可以通過WEB方式實時了解和跟蹤

d) 監測報告(月度、半年度) :以Email或Web方式定期提供客戶PON網絡/服務器監測運行報告

e) 運行報告(月度、季度、半年度): 在監測報告基礎上,結合故障處理情況,專業工程師對監測數據分析和故障分析,給出優化建議。

該平臺由四部分構成:數采網關設備、工業PON網絡接入部分、業務處理部分和業務展現部分。其中業務處理部分由數據采集與處理系統、故障跟蹤處理系統組成;業務展現部分由故障告警展現系統和客戶服務信息系統組成。

4、 工業大數據平臺建設

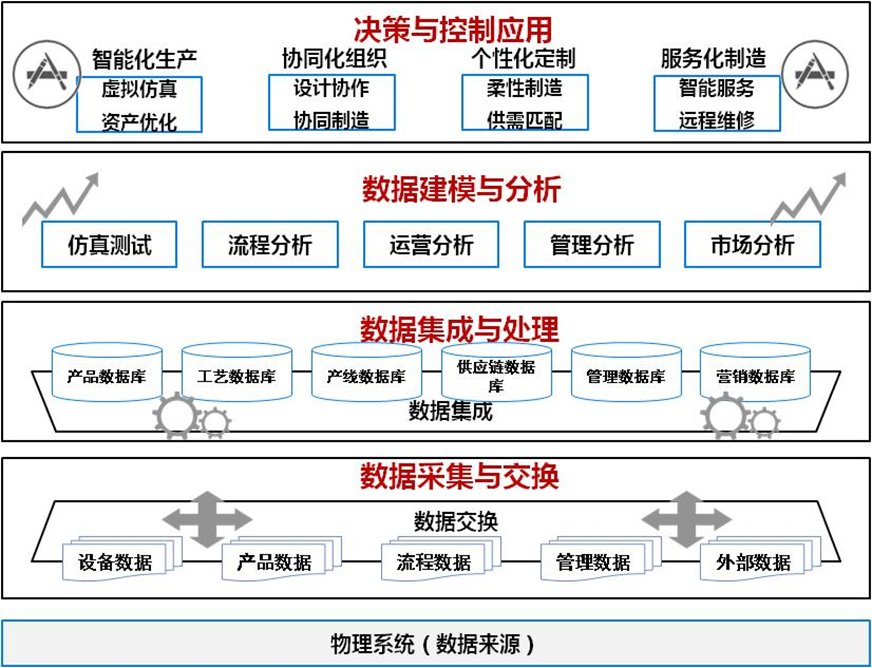

a) 功能架構

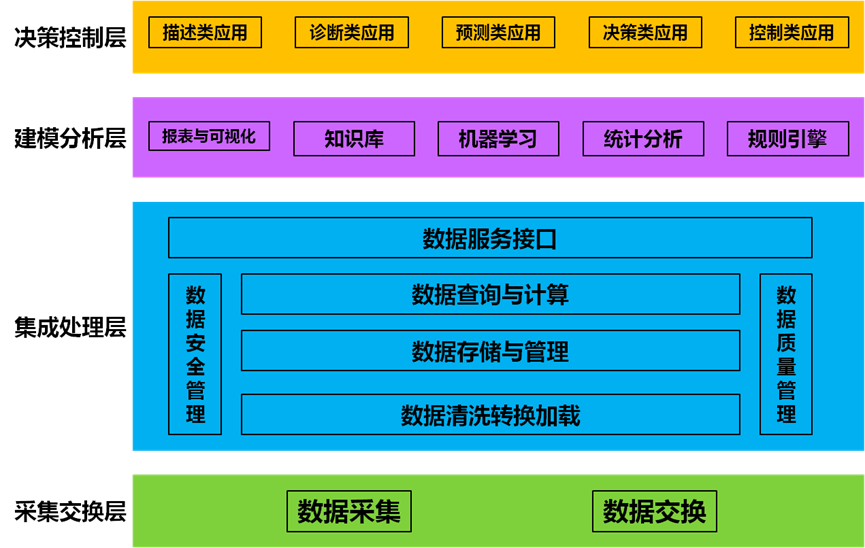

工業互聯網的數據體系,主要有數據采集與交換、數據集成與處理、數據建模與分析和數據驅動下的決策與控制應用四個層次組成。

圖6 工業大數據功能架構

圖7 工業大數據技術架構

采集交換層:主要完成數據從傳感器、SCADA、MES、ERP等內部系統,以及企業外部數據源獲取數據的功能,并實現在不同系統之間數據的交換。

集成處理層:從功能上,主要將物理系統實體的抽象和虛擬化,建立產品、產線、供應鏈等各種主題數據庫,將清洗轉換后的數據與虛擬制造中的產品、設備、產線等實體相互關聯起來。從技術上,實現原始數據的清洗轉換和存儲管理,提供計算引擎服務,完成海量數據的交互查詢、批量計算、流式計算和機器學習等計算任務,并對上層建模工具提供數據訪問和計算接口。

建模分析層:功能上主要是在虛擬化的實體之上構建仿真測試、流程分析、運營分析等分析模型,用于在原始數據中提取特定的模式和知識,為各類決策的產生提供支持。從技術上,主要提供數據報表、可視化、知識庫、機器學習、統計分析和規則引擎等數據分析工具。

決策控制層:基于數據分析結果,生成描述、診斷、預測、決策、控制等不同應用,形成優化決策建議或產生直接控制指令,從而對工業系統施加影響,實現個性化定制、智能化生產、協同化組織和服務化制造等創新模式,最終構成從數據采集到設備、生產現場及企業運營管理優化的閉環。

b) 數據采集與交換

將工業互聯網中各組件、各層級的數據匯聚在一起,是大數據應用的前提。要實現數據從底層向上層的匯集,以及在同層不同系統見傳遞,需要完善的數據采集交換技術支持。工業互聯網系統是一個分布式系統,有眾多不同的組件組成,為了避免在不同系統間建立連接導致的N平方復雜性,一般采取消息中間件(Message-oriented middleware)技術來實現。消息中間件的主要功能是實現消息傳輸管理、隊列管理、協議轉換等功能。

工業大數據平臺從工業網關、傳感器、機器設備中采集相應的生產數據,通過工業大數據平臺的數據采集子系統,能夠方便的配置新的采集源、采集作業,完成對采集作業的調度、監控。數據采集到后上送至存儲平臺中用于后續的數據建模和分析展示。目前平臺支持MQTT、kafka消息隊列方式。

同時,平臺提供了開發式的RestAPI/Socket接口,用于滿足一些特殊協議的設備或者傳感器的數據采集,Rest API/Socket接口的主要功能如下:

建立和管理與工業大數據平臺的連接。包括SSL加密、用戶認證、項目認證和連接維護。在網絡斷開又恢復的情況下,重新連接服務器。

實現智能設備和平臺設備模型的屬性、事件和服務的對接,當服務器向設備下發請求時,實現設備函數和方法的調用,以更新設備的屬性、參數或服務。

c) 數據集成與處理

工業大數據集成處理層,涉及數據的清洗轉換加載(ETL)技術、數據存儲管理技術、數據查詢與計算技術,以及響應的數據安全管理和數據質量管理等支撐技術。

平臺通過數據采集適配器對數據源進行管理,對添加的數據源數據進行增刪改查的操作。適配器使用了實時采集、批量采集兩種采集方式,通過不同的采集技術來實現相應的需求,保證數據采集的效率。

平臺通過Kakfa消息隊列、Storm流式處理以及Spark-Streaming實時計算方式,實現實時數據采集;通過Flume實現批量數據采集。由于不同采集技術對不同的采集方式都具備良好的可靠性及擴展性,考慮數據采集應用場景的多樣性,平臺支持各種采集方式,滿足不同采集方式的要求。通過工具針對的特征,保證其采集的效率。

d) 數據建模與分析

工業大數據平臺支持可視化方式建立數據資產模型。工業數據資產分為以下幾類:

設備域:跟具體工業設備中的信息相關的數據,如型號、廠商等;

人域:與具體人員或者組織相關的數據信息;

傳輸域:跟物聯網、傳感器、嗅探等傳輸相關的數據;

環境域:跟天氣、噪音等相關的數據;

狀態域:跟設備運行過程中產生的數據相關的,包括轉速、能耗、振動頻次;

服務域:來自信息系統的數據。

把來自各種數據源的數據按照類別劃分,并記錄數據源實際存放的地址,便于用戶在使用時系統能夠關系到實際的數據。

平臺集成多種數據分析算法和引擎,主要使用以下幾種數據分析算法:

? 流數據分析引擎 – Spark

? 流數據處理引擎 – Storm

? 離線批量分析處理引擎 – MapReduce

? 分布式計算引擎 – Hive

通過建模和分析算法整理完成的設備、系統數據通過使用可視化開發工具在電腦、移動終端、大屏等界面上展示出來。分析平臺提供可視化的報表定義工具、綜合查詢統計、大屏展示開發工具等,通過這些工具的使用,配合Java、Javascript、Node.js等界面開發技術,實現符合H5頁面規范的應用頁面。

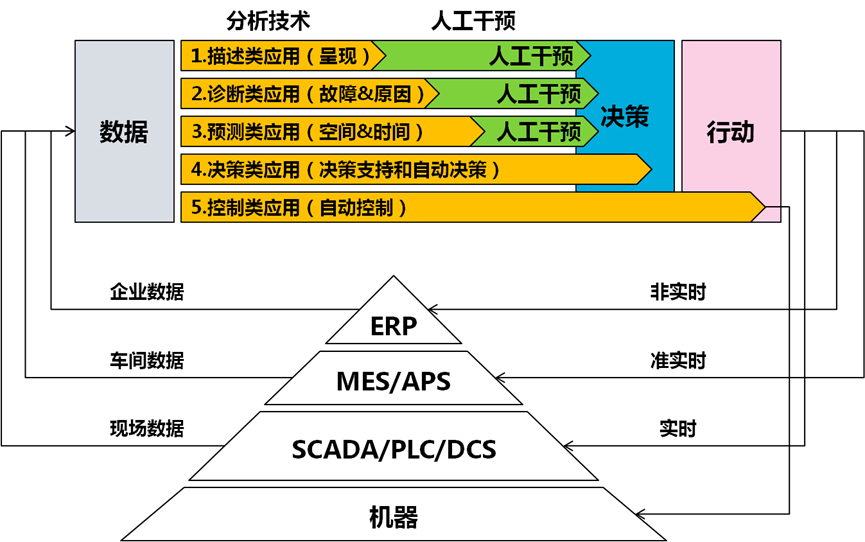

e) 決策與控制應用

根據數據分析的結果產生決策,從而指導工業系統采取行動,是工業大數據應用的最終目的。工業大數據應用可以分為以下5大類:

描述類(descriptive)應用:主要利用報表、可視化等技術,匯總展現工業互聯網各個子系統的狀態,使得操作管理人員可以在一個儀表盤(dashboard)上總覽全局狀態。此類應用一般不給出明確的決策建議,完全依靠人來做出決策。

診斷類(diagnostic)應用:主要利用規則引擎、歸因分析等,對工業系統中的故障給出告警并提示故障可能的原因,輔助人工決策。

預測類(predictive)應用:主要是利用邏輯回歸、決策樹等,預測未來系統狀態,并給出建議。

決策類(deceive)應用:主要是利用隨機森林、決策樹等方法,提出經營管理方面的決策建議。

控制類(control)應用:根據高度確定的規則,直接通過數據分析產生行動指令,控制生產系統采取行動。

基于大數據的工業決策控制技術的框架如下圖8所示。

圖8 工業大數據決策與控制應用技術

在本項目中,以描述類、診斷類應用為主。后續按實際需要逐步推進預測類、決策類的應用能力。

5、 功能應用開發

基于平臺實現如下功能模塊:

功能 | 子模塊 | 描述 |

產線看板 | 整體狀態 | 實現生產線上所有設備的統計信息, 如在線/離線/維修/故障設備數量 |

實現生產相關統計信息,當前生產的構建型號,對應訂單, | ||

當日產量 | ||

在產構建/訂單 | ||

作業中心 | 實現各作業中心在生產線中的上下游關系 | |

各作業中心狀態統計信息,可下鉆到設備信息查看 | ||

能耗總覽 | 產線整體能耗(當日) | |

產線分時能耗,實現所選擇時段(以小時為單位)的能耗 | ||

產線分日能耗,實現所選中日期當天的能耗 | ||

下鉆跳轉至作業中心/設備能耗 | ||

作業中心 | 作業中心設備信息 | 實現所選中的作業中心相關信息,如所包含設備,在產構建,當日能耗等 |

作業中心產量 | 實現所選中的作業中心產量(當日) | |

作業中心能耗 | 實現所選中的作業中心能耗(當日) | |

在產構件信息 | 實現所選中的作業中心在產構件,點擊可查看構件詳細信息 | |

生產歷史查詢 | 查詢該作業中心的歷史生產記錄,以天為單位 | |

設備詳情 | 設備詳情 | 實現設備的詳細信息,包括型號,所在作業中心,維保信息等 |

設備告警 | 實現該設備上報的告警信息 | |

實時狀態數據 | 實現設備運行時的實時狀態信息,包括采集到的電壓/電流/轉速等 | |

設備產量 | 實現所選中的設備產量(當日) | |

設備能耗 | 實現所選中的設備能耗(當日) | |

在產構件信息 | 實現所選中的設備在產構件,點擊可查看構件詳細信息 | |

生產歷史查詢 | 查詢該設備的歷史生產記錄,以天為單位 | |

產品追溯 | 按構件編號 | 根據構件編號查詢所有的工藝流程的具體信息 |

按構件類型 | 查詢單個設備在一段時間內生產的某種類型的構件的信息(包括類型,編號,時間)列表和數量 | |

按生產設備 | ||

按生產時間 | ||

按生產訂單 | 查詢某個訂單的所有構件的具體信息(包括類型,編號,時間) | |

能耗管理 | 總體能耗實現 | 按照時間(例如當日,近3天,本周,本月,本年)查詢能耗總量 |

按作業中心 | 查詢單個作業中心的所有設備能耗 | |

按設備 | 查詢單個設備的能耗 | |

按構建 | 查詢單個構件所有工藝的設備生產時的能耗 | |

按時間 | 實現能耗隨時間的變化圖標 | |

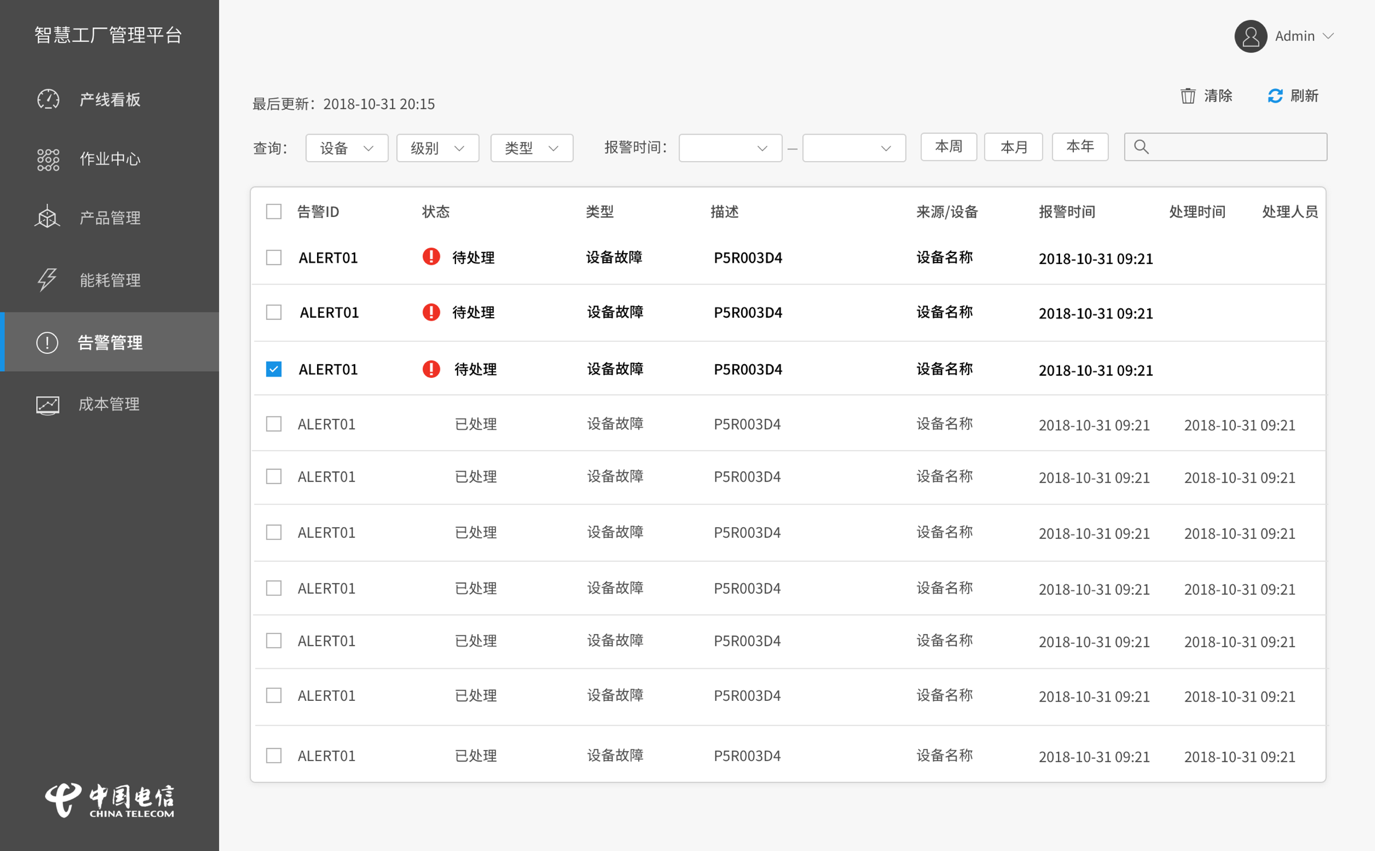

告警管理 | 實時告警信息實現 | 實時告警的高亮顯示 |

歷史告警信息列表 | 歷史告警列表信息 | |

告警信息詳情 | 單個告警的具體信息(發生時間,級別,詳情) | |

平臺基礎功能 | 用戶登錄/退出 | 登錄界面和退出按鈕 |

用戶創建 | 增加用戶 | |

用戶管理 | 用戶列表 | |

權限管理 | 修改單個權限的用戶列表(增加或刪除) | |

用戶信息 | 查看和修改用戶信息并保存 |

6、 可視化展現

生產線狀態可視化展示,將整個產線級的生產狀態作總體呈現,其中包含產線設備加工過程模擬、設備告警信息的高亮顯示、當日產量與訂單信息和能耗總覽。總體看板也是其他分支功能模塊的總入口,可以通過點擊各信息進行不同維度的下鉆。主要內容包含:

? 產線級別、整體生產狀態總覽

? 告警信息高亮提示

? 產線工藝流程模型

? 當日產量與產品/訂單信息

? 能耗總覽

作業中心信息展示,是整體可視化平臺以設備管理為維度的功能下鉆。作業中心模塊分為產線實況、設備列表和生產歷史三大展示功能。產線實況可以查看產線總體的生產情況,并可以下鉆到加工中心或設備維度查看實時產量、生產參數和能耗情況。主要內容包含:

? 作業中心生產信息總覽

? 設備維度詳情

? 整合構建、設備、產量等主要生產信息

產品管理信息展示,是產線所生產的產品信息的綜合呈現,可從構件和訂單兩個維度查看實時和歷史信息。其中,構件列表功能提供了所有已記錄構件信息的生產情況。在同一構件下,可以向不同實例信息下層展開查看具體細節,包含當前生產進度以及在整個工藝流程中智能生產設備的利用率,評估智能產線整體利用效率。主要內容包含:

? 以產線生產產品維度整合信息

? 訂單顯示維度

? 構件/工包顯示維度

? 工件生產工藝流程追溯

告警功能信息展示,將提供設備異常告警信息的高亮顯示,通過顯示告警詳情故障代碼,提示相應操作員和運維人員進行及時處理和維保服務,并在處理報警信息時記錄處理時間供后續進行歷史信息檢索。對歷史告警信息的檢索頁可以通過設備、時間等多個維度進行。主要內容包含:

? 告警信息通知整合

? 告警詳情查看

? 處理時間記錄

? 歷史告警信息檢索

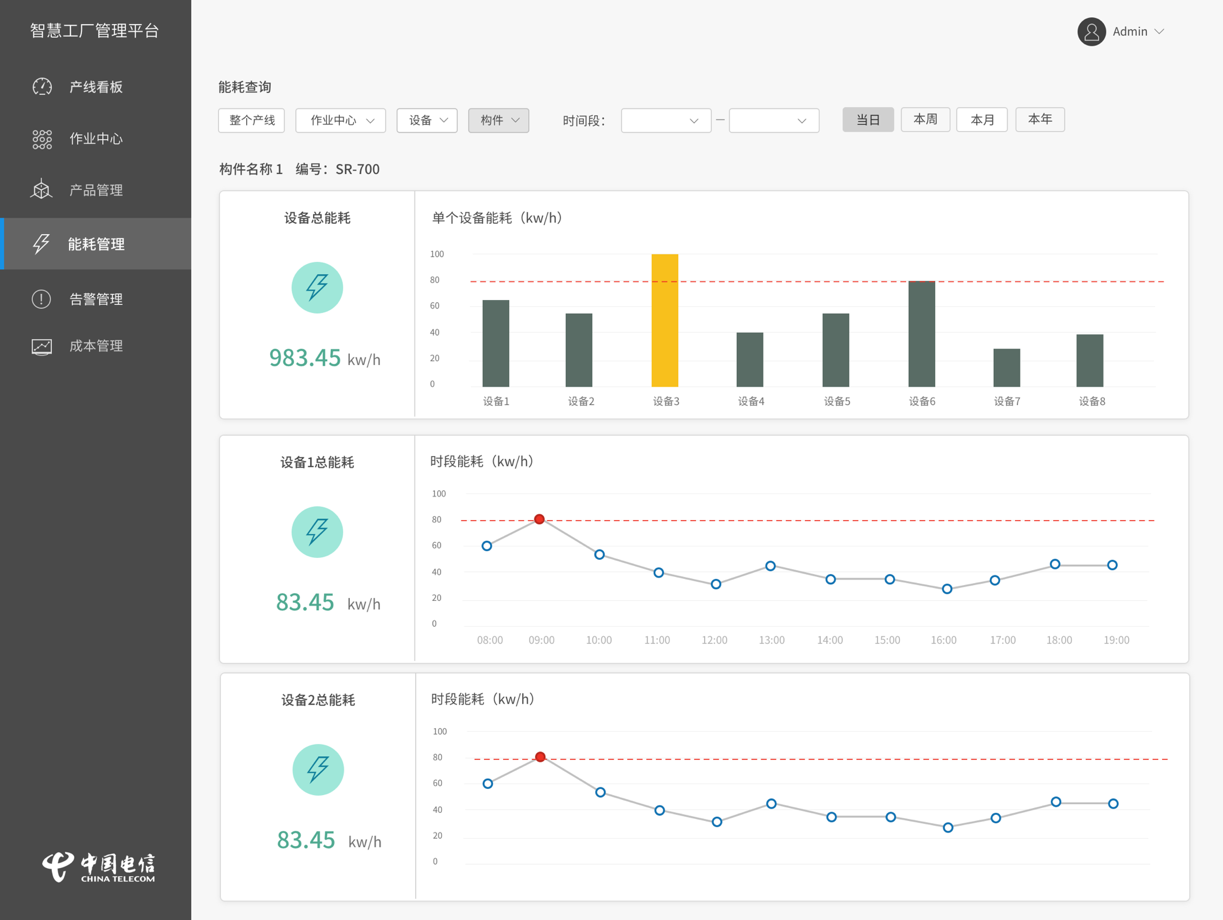

能耗管理信息展示,可以提供以設備和時間為維度的實時和歷史能耗數據的查看,并以這兩個維度來進行相應的檢索與橫向對比,找出高能耗設備和高能耗時間段,從而發現能耗異常并告警。主要內容包含:

? 多維度能耗信息整合

? 產線能耗總覽

? 作業中心/設備維度能耗詳情

? 構件/產品維度能耗詳情

? 高能耗報警提示

用戶管理信息展示,包括基本的用戶登錄界面、用戶添加和刪減,以及不同用戶的權限管理功能。

7、 大數據分析應用

通過已采集的設備數據、BIM系統數據、業財系統數據、能像系統數據、下料集成系統數據作為基礎,從設備折舊、生產能耗、備品備件、生產工藝等角度,按照項目成本精細化管理、產線成本優化分析、設備工藝參數優化、設備易損件管理等四個維度進行工業大數據的試點應用。這四個部分通過數理統計、機器學習、人工智能AI算法等方法,將成本在智能產線中的不同維度清晰地呈現出來,并給出具體的優化管理方法。

? 以項目為維度剖析成本結構管理

按成本類型(能耗、耗材、折舊)、設備種類、加工時間分析成本結構;

輔助項目精細化報價,找到高成本瓶頸設備、瓶頸耗材;

? 產線成本優化分析

分別以構件、設備為維度進行成本消耗分析,找到高成本設備與高成本構件;

通過同等生產條件橫向對比,找出高成本問題工位、問題設備;

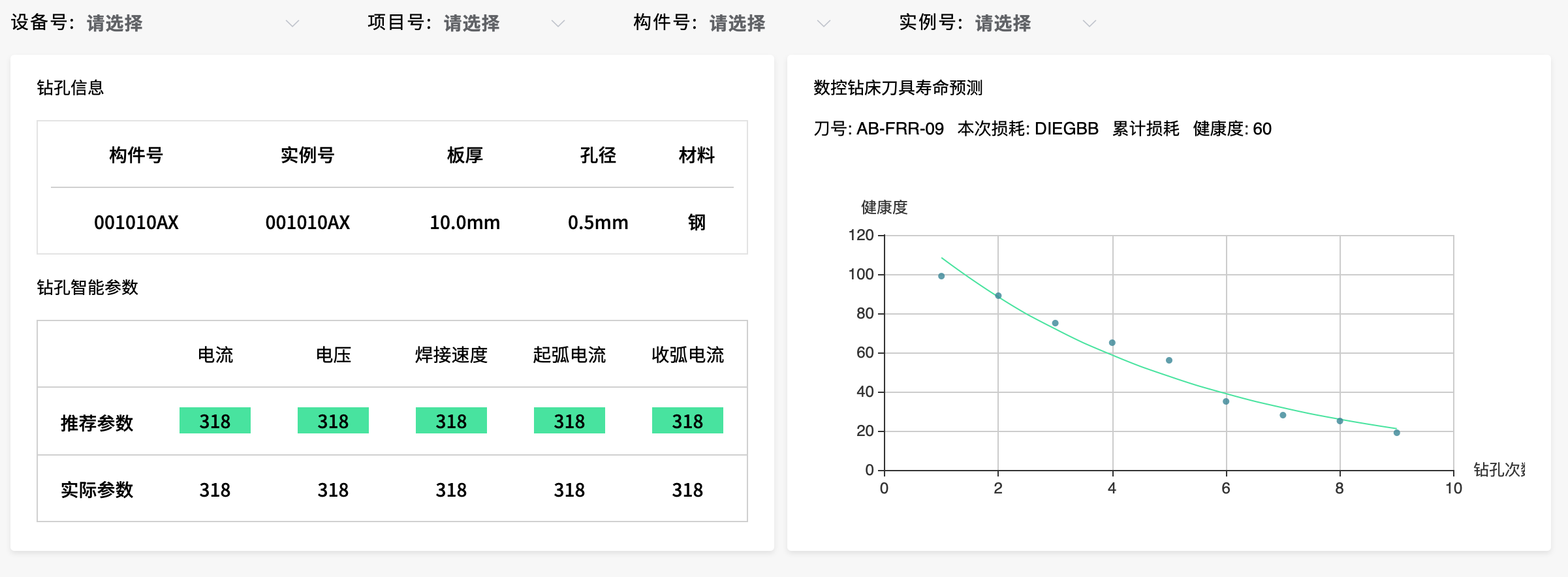

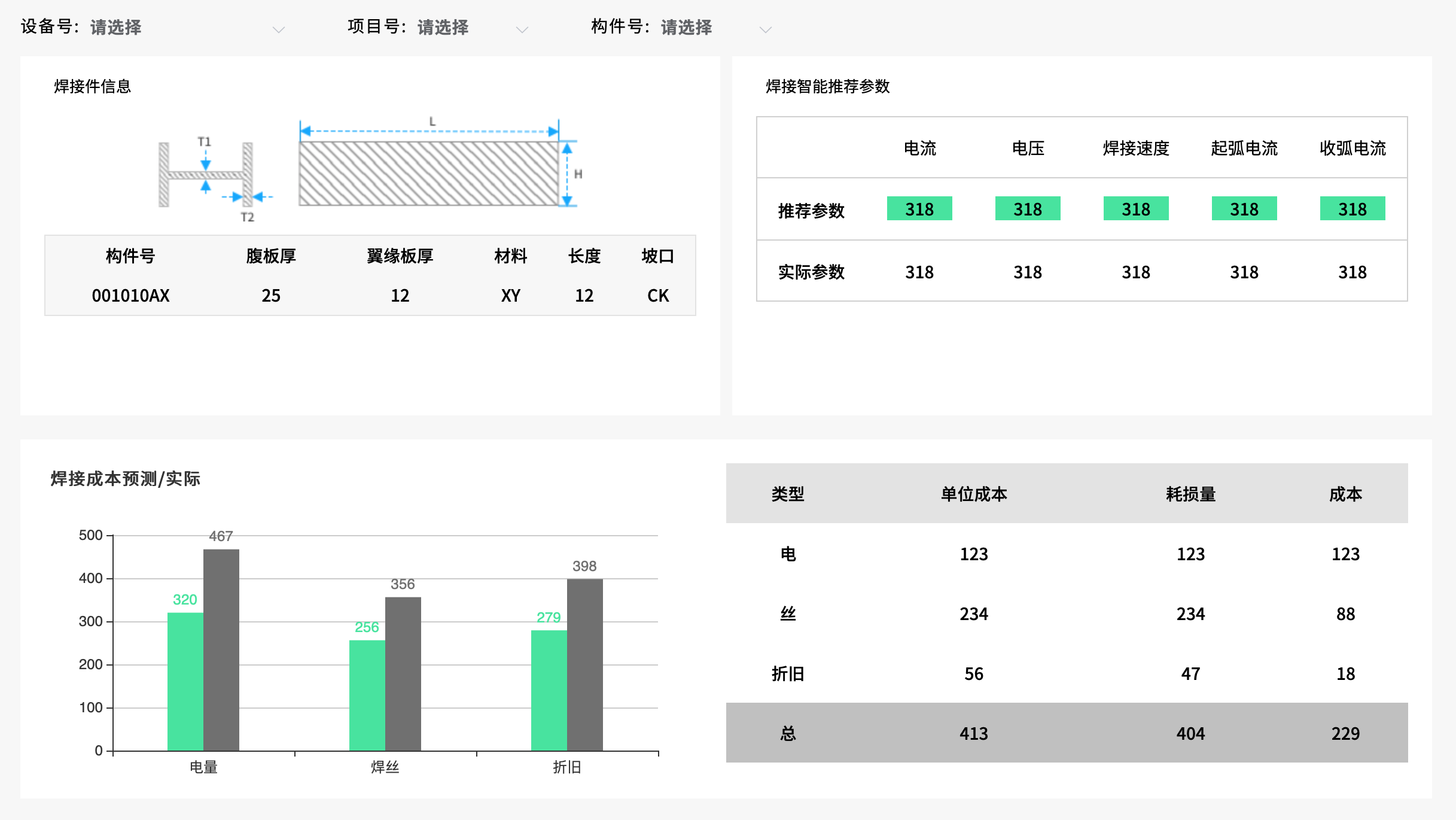

? 設備工藝參數優化(埋弧焊機試點)

保證焊接質量的前提下給出最小能耗智能焊接參數;

焊接成本智能預測;

? 設備易損件管理(數控鉆床鉆頭試點)

鉆頭刀具壽命預測;

鉆頭優化使用智能加工參數推薦。

三、下一步實施計劃

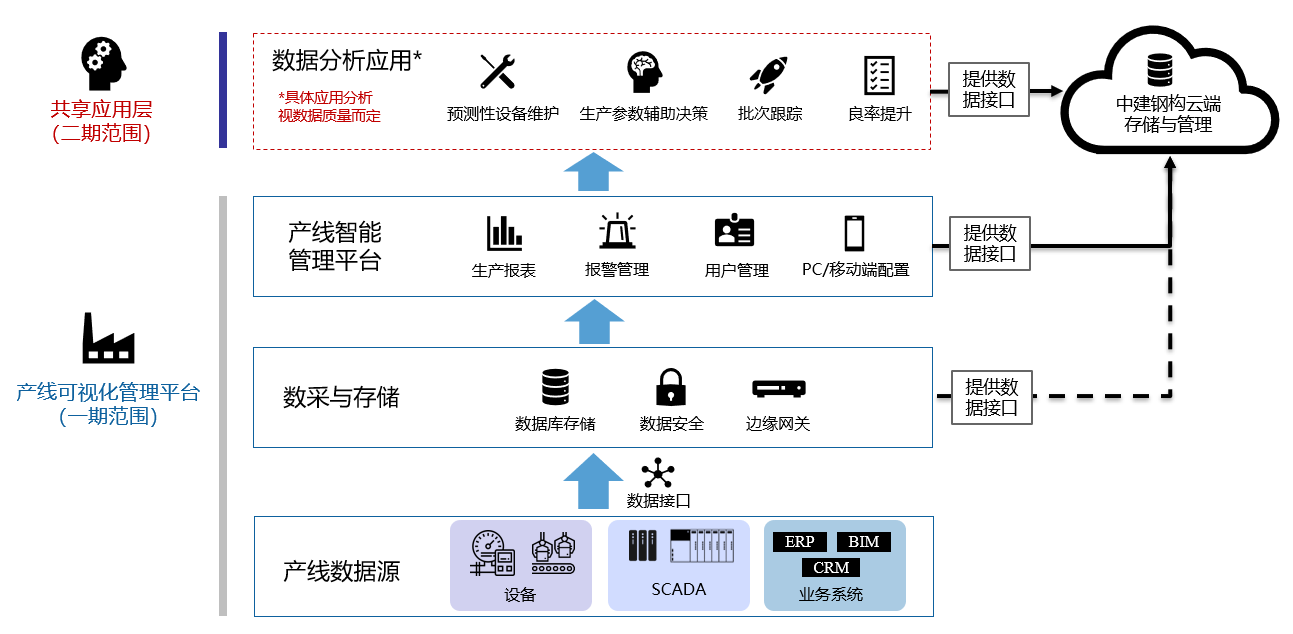

1. 平臺覆蓋范圍擴大與共享應用細化

項目整體實施計劃分為兩步:一期產線可視化管理平臺搭建、二期共享應用層開發。

目前已完成一期范圍內主要功能開發與測試工作,各功能模塊基本完成并開展試運行工作,數據采集、整合、分析、驗證工作穩步推進。

后續計劃:

1、擴大系統覆蓋范圍,將工廠內所有產線、設備全部納入系統服務范圍,全面覆蓋工廠所有制造過程數據;

2、細化共享應用功能,在全面覆蓋工廠產線、設備、制造過程數據的基礎上,圍繞成本計算,深入發掘業務功能需求,推動一線工位操作模式升級;深入挖掘數據潛藏價值,推動上層業務管控模式升級與效能提升。

2. 項目經驗總結與成果轉化

全面總結項目實施全過程的經驗,優化、完善項目實施方案。優先在集團內部其余四個制造廠推廣應用,促進其產線升級增效。在此基礎上,實現集團制造板塊業務全面平臺化,實現跨區域的制造板塊工業互聯網化,進一步推動集團內制造任務協調優化,資源配置均衡高效。強化集團制造板塊整體過程管控能力用戶效率。

本次項目實施經驗,已向中昆建和智能工廠、雄安新區鋼結構智慧工廠進行試點推廣。項目組將持續跟進相關事宜,針對推廣過程中出現的問題進行及時指導并據此對整體方案予以完善,增強整體方案的適用性與可復制性。

四、項目創新點和實施效果

1. 項目先進性及創新點

形成了包含設備數采解決方案、信息端點部署方案、數據集成分析方案在內的鋼結構行業工業互聯網整體解決方案,并在此基礎上初步建立起鋼結構智能制造標準體系。本項目中涵蓋的H型鋼智能產線獲批成為2017年國家工信部智能制造新模式應用項目,獲批2017年廣東省智能制造試點示范項目。

設備數采解決方案,針對不同信息化程度的設備,通過增加標準化的邊緣智能網關及必要的傳感器,提取、計算設備各項狀態信息數據,實現對設備狀態、生產過程數據的監測。

信息端點部署方案,針對不同車間場景,統籌規劃信息點位,合理設計信息交互方式與流程,確保制造過程數據的實時歸集與上報、確保上層管理業務數據直達對應生產工位。

數據集成分析方案,全面梳理企業信息數據情況,整合、串聯分散在不同信息系統中的數據項,形成完整、統一的數據流,編織覆蓋縱向數據(從管理層到工位)與橫向數據(聯動設計、生產、設備、庫存、車間等各相關方)的數據網,深入分析數據關聯關系,充分挖掘數據內在價值。

2. 實施效果

1)工業互聯網平臺第一期初步試運行,由中建鋼構與中國電信聯合研發,全面集成了業財、BIM、能像、設備數據。

2)在統一的平臺上建立針對不同業務人員的業務看板。

生產線狀態看板:

作業中心管理界面:

產品管理功能界面:

告警功能管理界面:

能耗管理界面:

3)成本管理之項目成本精細化管理

? 以項目為維度剖析成本結構管理

? 按成本類型(能耗、耗材、折舊)、設備種類、加工時間分析成本結構

? 輔助項目精細化報價,找到高成本瓶頸設備、瓶頸耗材

4)成本管理之產線成本優化分析

? 分別以構件、設備為維度進行成本消耗分析,找到高成本設備與高成本構件

? 通過同等生產條件橫向對比,找出高成本問題工位、問題設備

5)成本管理之設備工藝參數優化

? 以臥式埋弧焊機為分析試點

? 保證焊接質量的前提下給出最小能耗智能焊接參數

? 焊接成本智能預測

6)成本管理之易損件成本管理

? 以數控鉆床鉆頭為分析試點

? 鉆頭刀具壽命預測

? 鉆頭優化使用智能加工參數推薦