鴻富錦精密電子(成都)有限公司(簡稱“鴻富錦(成都)”)成立于2010年7月,注冊資金9.5億美元,是一家專業從事時尚平板電腦、臺式電腦、一體機、筆記本電腦及服務器等多類電子產品研發與制造的公司。憑借強大的核心競爭力服務全球一流客戶,近兩年榮獲戰略性新興產業五十佳企業和成都制造業百強企業第二名等獎項。堅持科技創新,將工業互聯網引入到高科技產品制造中,結合在3C高端產品上的制造經驗,實現數字化、網絡化和智能化技術的研發與應用,致力成為創新數字系統可攜式電子產品制造的智能工廠典范,助力《中國制造2025》。

一、項目概況

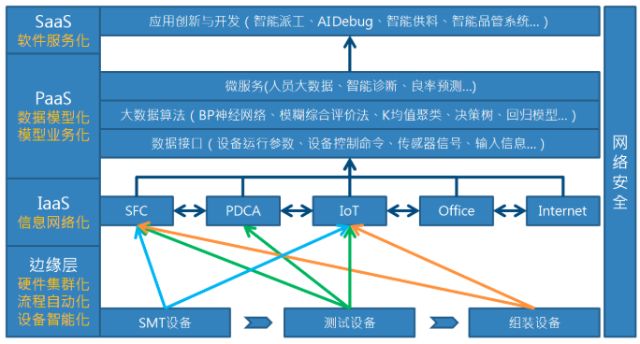

鴻富錦(成都)引進專業的工業互聯網人才與技術,結合多年可攜式電子產品制造經驗,應用互聯網、大數據、AI等技術,進行生產模式創新、工業變革升級。打造了硬件集群化、流程自動化、設備智能化、信息網絡化、數據模型化、模型業務化以及軟件服務化的(“七化”)智能制造基地。

1. 項目背景

自工業互聯網概念提出以來,全球產業界積極開展應用實踐和探索,新一輪科技變革和業務創新應運而生,工業互聯網逐漸發展為重要的智能基礎設施、先進的生產力和新型的經濟形態。在新一輪科技革命和產業變革的時代趨勢下,鴻富錦(成都)把握數字化、網絡化、智能化帶來的歷史性機遇,加快制造業轉型升級,提高供給對需求的適應性和靈活性,形成新的增長動力,并應用到可攜式電子產品的智能制造中。

2. 項目簡介

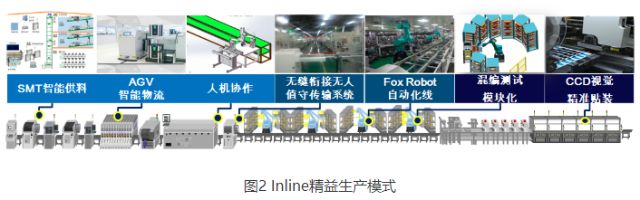

本項目推陳出新,打造Inline生產模式,集成所有硬件,并研發應用六軸機器人、載具回流、智能料車等自動裝置,實現產品不落地生產。

通過加裝CCD、溫度等傳感器,智能化原有短板設備,引進高端鐳射機,搭建工業無線網,運用PLC、SCADA等,實現全線設備互聯互通(IoT)。

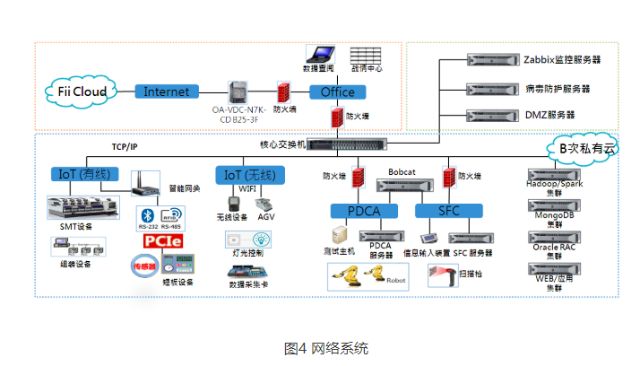

結合IoT(含工業無線網)、SFC(Shop Flow Control)、PDCA(Production Data Collection & Analysis)、Office(辦公網)、Internet、私有云與Fii公有云,將WMS、MES、MQM、Tiptop、EISP等工、生、品、經系統集成,連接供應商、生產現場與客戶,實現數據交互應用,并確保一致性與高效性。三層交換機、防火墻等軟硬結合、防管兼施,確保網絡安全與數據安全。

最后,通過算法將制造過程4M1E多維數據模型化、工業機理業務化,定制出反向式設計、客制化生產、智能分析與決策等APP,可復制應用到電子產品制造行業。

3. 項目目標

建立“軟硬整合、虛實結合,萬物互聯”的智能工廠,致力于高精密堆疊的時尚平板、筆記本等可攜式電子產品的智能制造。基于工業互聯網天行者平臺,將智能生產管理、智能分析決策等十二大智能系統進行集成,以自動化設備為基礎,以智能生產系統為導向,最終實現增質高效的無人化關燈智能生產。同時,深化平臺安全防護,與客戶攜手,永續經營。

二、項目實施概況

本項目從邊緣層、IaaS層、PaaS層、SaaS層,層層遞進,全面革新。IoT聯通現場移動終端、傳感器、機器人與工業電腦,采集關鍵有效數據,并通過統一協議平臺提供開放的業務接口,進行大數據分析和計算,最終為SaaS應用開發提供各種易用高效的微服務功能模塊,從而實現生產狀態實時監測、生產過程靈活控制、生產決策智能制定,解決了人工作業失誤多、應急處理難度大等問題。

1. 項目總體架構和主要內容

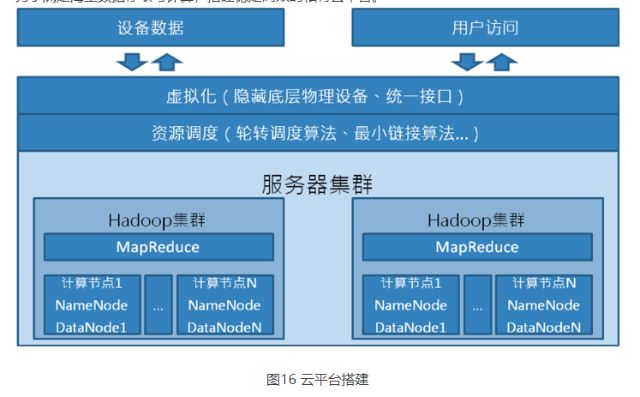

首先對生產過程進行物理信息系統的整體規劃,勾勒出智能制造藍圖,進而對生產過程實現“七化”智能改造:在邊緣層引入工業機器人、應用SMT高端智能化設備,并大量部署智能傳感器,提高原有短板設備的智能化程度;在IaaS層完善物聯網生態,聯通PDCA、SFC、Office、Internet,并利用科學合理的軟硬件手段,保證網絡和數據安全;在PaaS層搭建云平臺,進行大數據分析計算,向外提供多類服務;在SaaS層利用PaaS層提供的服務,集成開發各種分析和管理類的智能應用程序。項目總體架構如圖1所示:

圖1 項目總體架構

下面將從硬件集群化、流程自動化、設備智能化、信息網絡化、數據模型化、模型業務化以及軟件服務化七個方面介紹項目的實施情況。

2. 硬件集群化與流程自動化

SMT Inline聯機集群化與自動化拉動式生產,實現“Continuous flow process”,產品流不間斷、不落地,產品信息流、過程流智能追溯,生產全制程自動化。 結合PLC,傳感器,Fox Robot等硬件設施與物聯網技術,標準化數據采集,最終邁向無人化關燈智能工廠。要點如下:

(1)人機協作,全制程自動化

(2)全域智能物流,AGV智能調度無人化

(3)高精度操作可視化

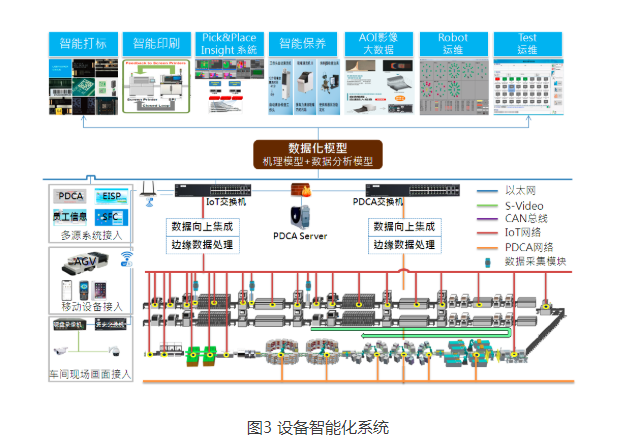

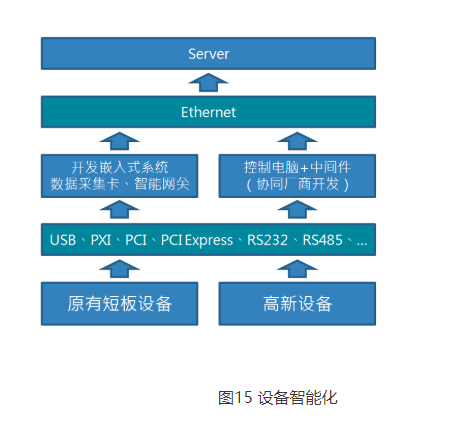

3. 設備智能化

設備智能化途徑主要為原有短板設備升級改造及新型智能化設備引進,其目的是實現設備的泛在連接,互聯互通,構建一個精準、實時、高效的數據采集環境,從而實現工業數據的全面感知、動態傳輸、實時分析,奠定科學決策與智能控制的基礎,提高制造資源配置效率。基于此理念,本項目重點打造了6大設備智能功能:

(1)自動PCB激光打標

(2)自反饋調節智能印刷

(3)貼片機Pick&Place Insight

(4)工作頭與Feeder智能保養

(5)工藝曲線Reflow管理

(6)聯合構建邊緣計算系統與霧計算系統

4. 信息網絡化

(1)IoT、PDCA、SFC、Office、Internet五網整合

通過嵌入式系統的開發、數據采集卡和智能網關的使用,利用協議解析和協議轉換,將各種傳感器和設備信息連入IoT。再讓IoT、PDCA、SFC、Office與Internet互聯互通,達成數據共享,實現信息網絡化。

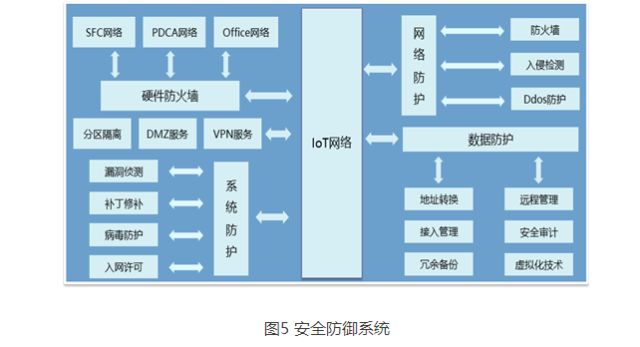

(2)安全防御體系

在IoT與各網段之間部署硬件防火墻,同時配置系列的IDS(入侵檢測)、預警系統、漏洞偵測、補丁修補等,形成健全網絡及數據防護體系。

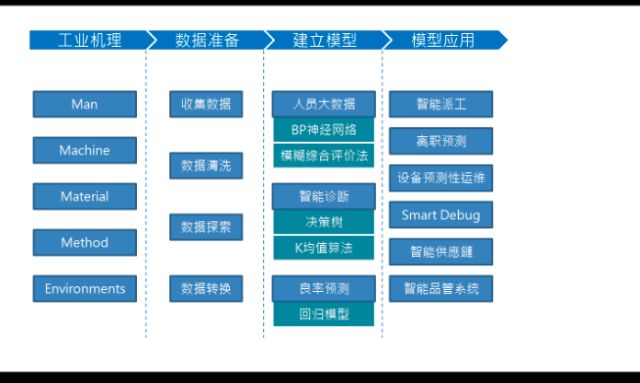

5. 數據模型化與模型業務化

利用IoT網絡,打通數據壁壘,實時獲取全域數據,依托分布式存儲與分布式運算的數據平臺,構建智能派工、Smart Debug、良率預測的智能應用,實現對員工數字化描述(包括個人信息、在崗狀態、生產行為、工站良率以及工作績效等信息)與自動崗位派遣;結合維修大數據和分析工程師經驗進行建模運算,來快速診斷不良品;并實現產品各制程段良率預測與不良預防。

圖6 數據應用架構

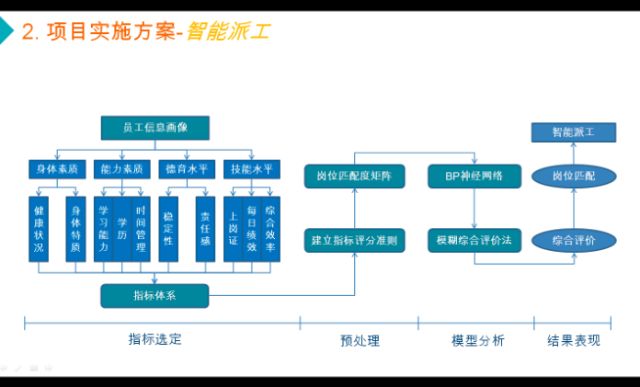

(1)智能派工

a. 員工畫像的建立:用大數據構建員工畫像,進行數字化描述,包括個人信息、在崗狀態、生產行為、工站的良率以及工作績效等信息。

b. 崗位建模:用大數據構建生產崗位模型,進行數字化精準分析,包括技能等級、勞動強度、性格特質、身體特點、穩定性等崗位需求模型。

c. 智能派工:用大數據配對算法,按照每日出勤狀況自動匹配員工畫像模型與崗位需求模型的擬合程度,智能派遣最適合該崗位的員工上崗作業。

圖7 智能派工模型

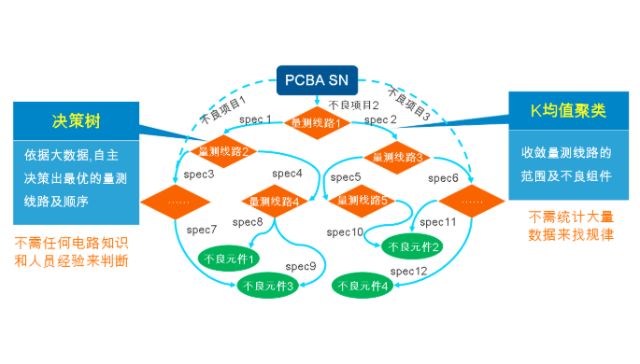

(2)Smart Debug

a. 運用K均值算法進行電子產品的測試、測量數據智能分析,自動收斂出每個量測線路的規格及對應的元器件。

b. 再依據歷史維修數據與專家經驗,建立決策樹自主判定出不良品的最優診斷線路及順序。讓不懂電路知識的作業員都可輕松診斷不良品,顛覆了傳統的維修模式。

c. 運用編輯距離算法,比對歷史產品與新產品的不良項目相似度,將可用數據快速遷移到新產品中,大大減少了新產品的模型訓練成本。

圖8 Smart Debug模型

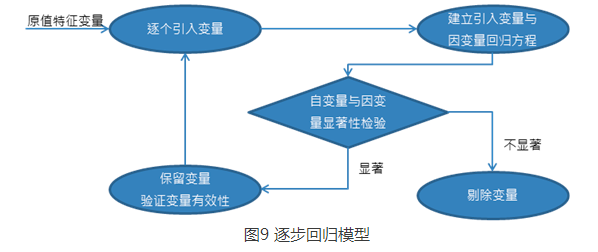

(3)良率預測

a. 運用逐步回歸模型,對SMT段影響良率的生產參數建立回歸方程式,根據模型所得出的T檢驗和P檢驗值,提取出對FATP(Final Assembly and Testing Process)顯著性影響變量;

b. 利用所得變量建立線性回歸關系,生產時利用及時采集的生產參數進行FATP良率預測,防止不良流出,將不良截斷至SMT段。

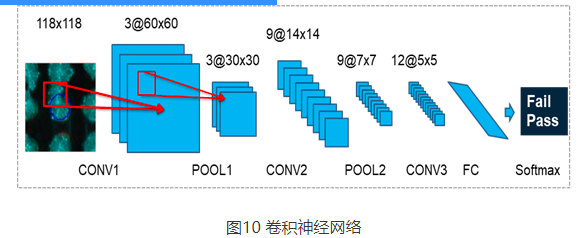

(4)設備智能化

1. 對設備的檢測結果進行修正。

a.運用隨機森林和卷積神經網絡,對SPI和AOI的文本及圖片結果進行綜合分析,區分真實不良與設備誤報,并建立后制程數據反饋,修正錯誤標簽。

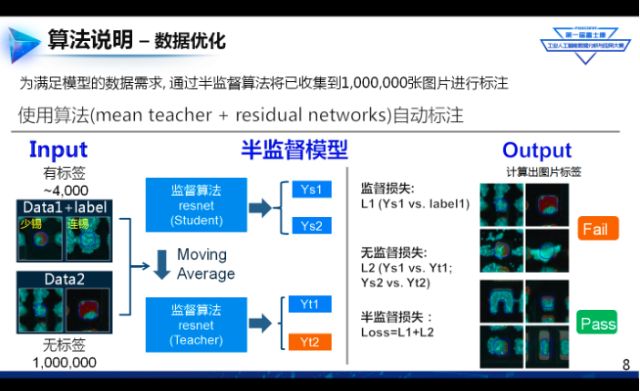

b.為滿足模型的數據需求,同時降低標簽的人工標注需求,使用半監督算法(mean teacher + residual networks)進行自動標注。

圖11 半監督算法

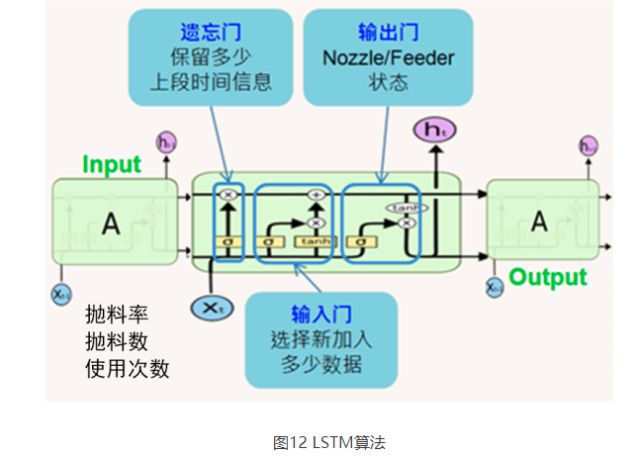

2. 利用LSTM算法,根據設備的歷史數據和當前狀態,預測設備故障發生時間和現象,為工程師進行預測性保養提供指導和依據,減少因突發故障帶來的產量損失,提升生產效率。

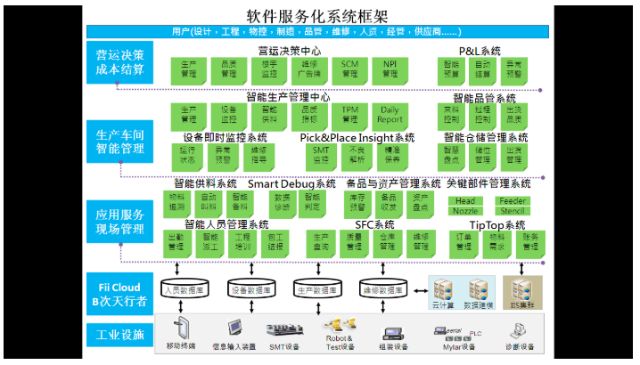

6. 軟件服務化

基于天行者工業互聯網平臺和Fii Cloud,結合邊緣層,IaaS層與PaaS層,實現SaaS層軟件服務化特性。其核心框架包括生產現場級,生產智能管理中心和營運決策中心。

服務平臺架構在人、機、料、法方面主要服務要點是:

人員部分,開發智能人員管理APP,利用PaaS層提供的人崗匹配模型,實現智能派工,精確管理,KPI信息實時收集,包工每日結報,新進員工崗位適用性評估等。

機器部分,開發設備即時監控系統,基于生產設備M2M,打造流水線運行數字化管理和智能化預測性運維系統。

物料部分,開發智能供料系統,打造全過程自動備料、自動叫料和智能物流運輸,并完善物料全生命周期追溯。

方法部分,開發智能品管系統、Smart Debug、智能不良品檢測和生產管理戰情中心,調用PaaS層微服務,實現生產過程數字化管理。

圖13 軟件服務化系統框架

三、下一步實施計劃

1. 定制化彈性生產

建設包括全域智能物流、智能機器人、大數據應用決策、柔性控制系統等在內的柔性生產線,從大規模制造轉向大規模客制化生產。

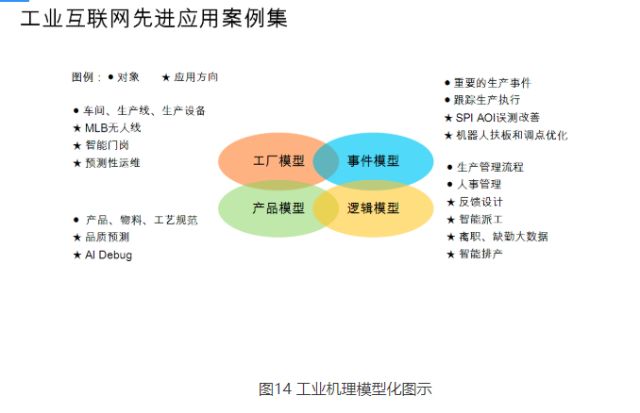

2. 工業機理模型化及平臺業務化

深度挖掘大數據,構建智能工廠全域工業機理模型化,并通過平臺業務化,助推制造業邁進智能制造。

四、項目創新點和實施效果

1. 項目先進性及創新點

本項目涵蓋眾多先進技術,如計算機視覺、機器學習等,不僅利用諸多現有大數據模型,還優化自創設計反饋、智能派工及Smart Debug等模型,智能化水平處于國內外制造業先進行列。尤其是本項目中的Smart Debug,尚未有其它公司具備相似技術。除此之外,還有以下先進性:

(1)設備智能化

收集數據是基礎。對于傳感器、小型儀器和原有短板設備,利用自主開發的嵌入式系統、數據采集卡和智能網關獲取數據;對于高新設備,則結合設備廠商提供的資料,開發中間件,實現與設備各模塊的數據交互。

(2)數據管理與資源調度:

為了滿足海量數據存取與計算,搭建穩定高效的私有云平臺。

(3)大數據和AI的應用:

從4M1E分析數據,建立業務模型,利用大數據分析技術,挖掘不可見問題,并藉此開發大數據及AI系統預測未來,助力關燈生產的實現。

圖17 大數據運用

(4)工業互聯網項目落地八步心法

在如此眾多工業互聯網項目落地的過程中,總結成功方法,并將其歸納為八個步驟,稱之為八步心法,以供參考。

圖18 八步心法

2. 實施效果

本項目是一次大規模的工業互聯網實踐,為鴻富錦(成都)可攜式產品的生產帶來了發展新機遇,項目試驗線的人均產出提升了300%,產品良率也提高了1.3%。同時也積累了大量的數據與算法。龐大的數據量、算法庫與制造業務的有機結合,為實現無憂的生產管理提供了基礎,也為同行企業提供了效仿與發展參考。