引言:廣東日星機械科技有限公司,深耕橡膠機械領(lǐng)域30年載,專注高端輪胎成型鼓研發(fā)制造,集產(chǎn)學研服于一體。作為行業(yè)領(lǐng)軍者,公司榮獲多項國家級及省級榮譽,引領(lǐng)數(shù)字化轉(zhuǎn)型,智能制造成熟度提升至L4級。

一、項目概況

1. 項目背景

隨著汽車行業(yè)的競爭日益激烈,日星科技輪胎成型鼓產(chǎn)品配件需求更具個性多樣化,甚至一個訂單一種個性需求;而典型的開料、機加工、裝配等離散型生產(chǎn)工藝,對熟練技工、生產(chǎn)工序協(xié)同現(xiàn)場管理要求高,原有ERP\MES等更多實現(xiàn)生產(chǎn)信息化管理,無法明顯消除現(xiàn)場各種異常情況,無法進一步提升產(chǎn)能、壓縮生產(chǎn)周期;

柔性的訂單、穩(wěn)定的產(chǎn)能對人的技術(shù)與經(jīng)驗管理依賴性大,中小企業(yè)人才相對有限,人均產(chǎn)能、效率等影響因素多、波動大,影響了客戶下單信心,消耗了中小企業(yè)利潤空間;

在“十四五”智能制造發(fā)展與產(chǎn)業(yè)升級過程中,頭部企業(yè)往往擁有更多的人才與資金,得以逐步實現(xiàn)轉(zhuǎn)型升級;而如日星科技這樣的規(guī)上中小工業(yè)企業(yè)全國有近40萬家,離散型中小企業(yè)占60%以上。如何突破產(chǎn)業(yè)轉(zhuǎn)型升級難題呢?而日星科技基于企業(yè)發(fā)展規(guī)劃,對工廠進行數(shù)字化轉(zhuǎn)型升級,提高企業(yè)生產(chǎn)水平。

2. 項目簡介

本項目基于工業(yè)互聯(lián)網(wǎng)的數(shù)字工廠全流程數(shù)字化管理,打造運營智造一體化平臺,包括業(yè)務(wù)報價訂單管理、產(chǎn)品研發(fā)管理、訂單計劃排產(chǎn)、智能派工生產(chǎn)、智能產(chǎn)線物流、智能物料核驗、5G+AGV、5G+AI防拍、5G+倉儲等數(shù)字化應(yīng)用建設(shè),并集成企業(yè)自身ERP系統(tǒng)。

3. 項目目標

本項目基于天翼智造大腦為平臺底座,部署上線了智能大腦平臺、訂單評審、研發(fā)管理、供應(yīng)鏈、排產(chǎn)生產(chǎn)、質(zhì)量、倉庫、客訴追溯等子系統(tǒng),兼容了原有ERP等系統(tǒng),拉通了全業(yè)務(wù)流程數(shù)據(jù),并通過天翼智造大腦以數(shù)據(jù)驅(qū)動現(xiàn)場生產(chǎn)管理,幫助了企業(yè)降本增效,實現(xiàn)高度柔性制造。讓企業(yè)數(shù)字化轉(zhuǎn)型、產(chǎn)業(yè)升級有了更深的認識與信心,將助力推動行業(yè)、產(chǎn)業(yè)的新質(zhì)生產(chǎn)力發(fā)展。

二、項目實施概況

本項目是通過一體化平臺、統(tǒng)一業(yè)務(wù)運營、智能制造等數(shù)字化資源調(diào)度和智能化可視化監(jiān)控,實現(xiàn)生產(chǎn)環(huán)節(jié)多崗位的數(shù)字化協(xié)同,降低企業(yè)生產(chǎn)管理成本,提升生產(chǎn)效率和客戶服務(wù)質(zhì)量,提升工廠的數(shù)字化智能化管理水平,實現(xiàn)企業(yè)綠色低碳轉(zhuǎn)型升級。

1. 項目總體架構(gòu)和主要內(nèi)容

(1)頂層設(shè)計架構(gòu)

本項目設(shè)計框架是將基于天翼云雙跨工業(yè)互聯(lián)網(wǎng)平臺為基礎(chǔ)能力,以引入PaaS應(yīng)用治理、數(shù)據(jù)治理技術(shù)輕量架構(gòu),打造企業(yè)天翼智造大腦,構(gòu)建新一代信息技術(shù)的企業(yè)數(shù)字化系統(tǒng)架構(gòu),以更平滑方式兼容企業(yè)現(xiàn)有系統(tǒng)架構(gòu)系統(tǒng),并助力企業(yè)系統(tǒng)實現(xiàn)無縫升級迭代。如圖1所示

圖1 架構(gòu)圖

智造大腦的運行機制、工作方法、迭代方案:首先,智造大腦神經(jīng)末梢需觸及(即全連接)人機料法環(huán)測,基于工業(yè)知識模型收集到各類工業(yè)數(shù)據(jù),對工業(yè)大數(shù)據(jù)進行分析學習,反饋優(yōu)化結(jié)果數(shù)據(jù),通過應(yīng)用系統(tǒng)指導生產(chǎn)現(xiàn)場生產(chǎn)作業(yè);其次,通過5G全連接各基礎(chǔ)要素數(shù)據(jù),隨著工業(yè)生產(chǎn)數(shù)據(jù)不斷產(chǎn)生,人員熟練度、機器老化、供應(yīng)商質(zhì)量、生產(chǎn)品質(zhì)、環(huán)境等數(shù)據(jù)不斷在變化迭代,而天翼智造大腦將不斷學習,將變量預測轉(zhuǎn)化為定量,以確定的定量數(shù)據(jù)指導現(xiàn)場生產(chǎn)作業(yè),減少管理不確定性,達到提升效率、提升產(chǎn)能等生產(chǎn)經(jīng)營目標。

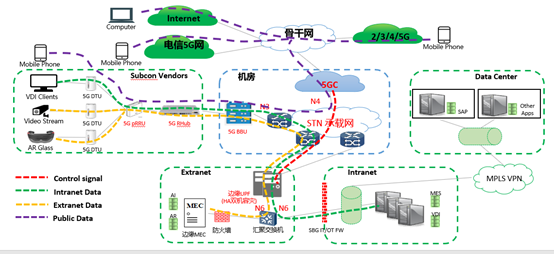

網(wǎng)絡(luò)

架構(gòu)

基于中國電信全國一張網(wǎng)的5G SA獨立組網(wǎng),為園區(qū)打造基于SA 的網(wǎng)絡(luò)切片,通過在無線接入層、承載層、核心網(wǎng)層的網(wǎng)絡(luò)切片,為日星公司打造云網(wǎng)融合的專網(wǎng)通道,形成云網(wǎng)一體的數(shù)據(jù)安全隔離,實現(xiàn)云邊協(xié)同的超低時延保障。

(1)MEC平臺(邊緣計算)方案

通過在5G定制專網(wǎng)下沉的UPF側(cè)部署MEC邊緣資源,主要包括邊緣節(jié)點、邊緣應(yīng)用和邊緣設(shè)備。平臺邊緣側(cè)的智能網(wǎng)關(guān)支持以容器的形式將邊緣應(yīng)用快速部署到邊緣節(jié)點運行。通過把邊緣應(yīng)用程序上傳到倉庫,在平臺上創(chuàng)建邊緣應(yīng)用,然后將邊緣應(yīng)用部署到邊緣節(jié)點運行。支持對應(yīng)用進行版本的升級、卸載、監(jiān)控和日志采集。

(2)UPF部署方案

構(gòu)建了基于5G的“工業(yè)網(wǎng)關(guān)+下沉UPF+工業(yè)互聯(lián)網(wǎng)平臺+應(yīng)用系統(tǒng)”的“全域性溯源系統(tǒng)”。

端側(cè):部署5G工業(yè)網(wǎng)關(guān),提供多種工業(yè)通信接口和協(xié)議,向下接入各種現(xiàn)場設(shè)備和數(shù)據(jù)采集設(shè)備,向上通過5G模組接入5G網(wǎng)絡(luò)。

網(wǎng)側(cè):以室分+宏站實現(xiàn)產(chǎn)線覆蓋,并將UPF下沉至園區(qū),實現(xiàn)數(shù)據(jù)的本地處理,滿足安全要求的同時,降低業(yè)務(wù)時延。

平臺側(cè):在MEC上部署工業(yè)互聯(lián)網(wǎng)平臺,實現(xiàn)終端的管理和多種數(shù)據(jù)的融合。

應(yīng)用側(cè):部署了全域數(shù)據(jù)溯源系統(tǒng),并可根據(jù)場景需求靈活部署 生產(chǎn)ERP、智能工藝優(yōu)化等應(yīng)用。如圖2所示

圖2 5G SA組網(wǎng)架構(gòu)

無線接入層:搭建中國電信自研移頻MIMO;引入FDD異頻組網(wǎng),將2.1G作為上行補充;開啟基站側(cè)無線預調(diào)度功能;DNN簽約5QI,下發(fā)無線QoS策略,使無線基站對專網(wǎng)終端優(yōu)先接入、優(yōu)先處理、優(yōu)先轉(zhuǎn)發(fā)。以上措施使空口時延降低50%。

承載層:基站BBU所接A設(shè)備與下沉UPF所接B設(shè)備是上下聯(lián)關(guān)系,基站上行數(shù)據(jù)可經(jīng)最近A設(shè)備(ATN950B)、B設(shè)備(CX600)接入UPF,減少IPRAN承載網(wǎng)側(cè)數(shù)據(jù)繞行。

核心網(wǎng)層:采用中國電信自研低時延版本UPF URANUS 2000S,具備加速卡硬件加速能力,實現(xiàn)UPF數(shù)據(jù)低時延轉(zhuǎn)發(fā)。

3. 具體應(yīng)用場景和應(yīng)用模式

日星科技利用5G“廣連接、大帶寬、低時延”的通訊技術(shù)特點,搭建企業(yè)工業(yè)智造大腦為底座,基于智能制造成熟度模型打造數(shù)字化智能化5G全連接工廠平臺,平臺覆蓋銷售、研發(fā)、制造、物流、服務(wù)等全業(yè)務(wù)流程。

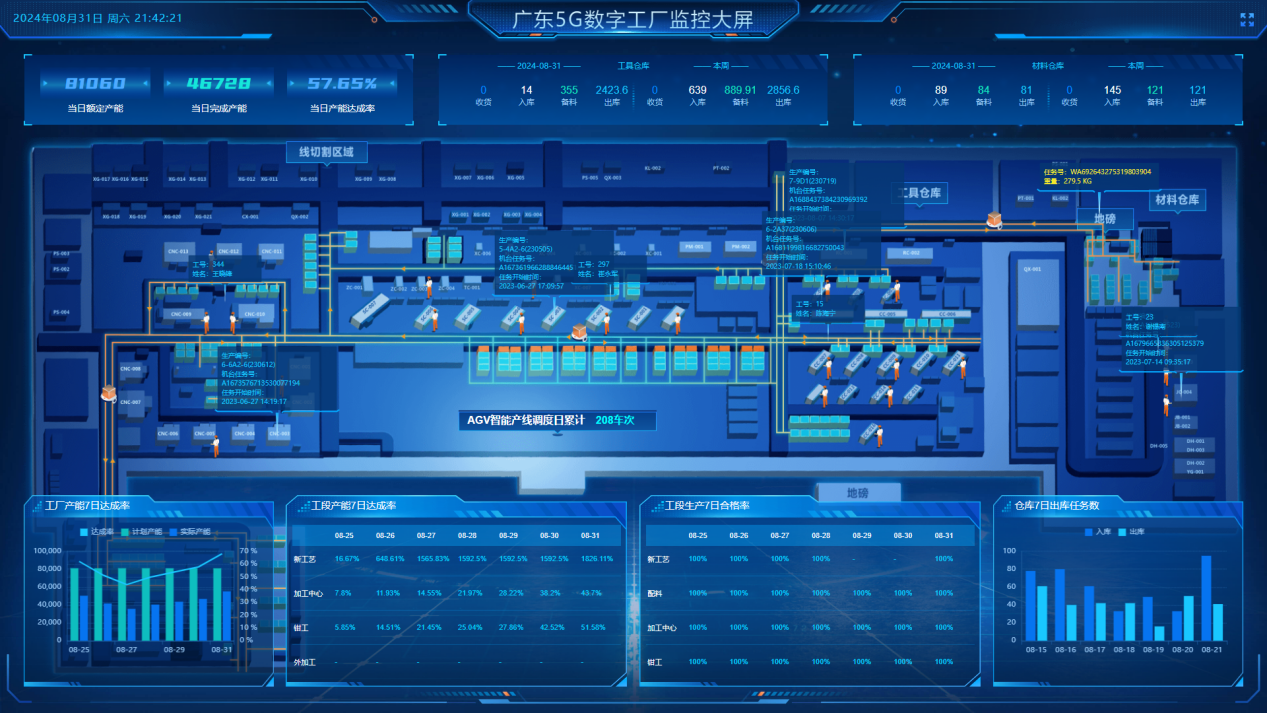

(1)智造大腦平臺

智造大腦平臺包含三個子系統(tǒng)工業(yè)制造模型、設(shè)備聯(lián)網(wǎng)模型、工業(yè)大數(shù)據(jù)模型,以5G網(wǎng)絡(luò)為底座打造全連接工廠,將研發(fā)、生產(chǎn)、倉儲、銷售等業(yè)務(wù)環(huán)節(jié)實現(xiàn)要素數(shù)字化,通過5G全流程數(shù)字化運營智造平臺統(tǒng)一接入各業(yè)務(wù)系統(tǒng),數(shù)據(jù)匯集,可視化展示。

(2)銷售訂單評審

基于產(chǎn)品物料合同評審,生產(chǎn)訂單轉(zhuǎn)單、生產(chǎn)進度、應(yīng)收管理、售后服務(wù),實現(xiàn)訂單業(yè)務(wù)數(shù)字化管理。

(3)研發(fā)項目管理

對訂單個性需求產(chǎn)品自動轉(zhuǎn)立項研發(fā),按需求分配研發(fā)資源,管理研發(fā)進度,研發(fā)物料結(jié)果自動轉(zhuǎn)BOM,管控產(chǎn)品研發(fā)全生命周期管理。

(4)采購供應(yīng)鏈

根據(jù)BOM、倉庫、工藝等數(shù)據(jù)自動生成采購需求,根據(jù)供應(yīng)商信息生成采購計劃及自動核價,對采購訂單進度實時管理,跟進采退及應(yīng)付,保障生產(chǎn)物料,降低采購成本與庫存。

(5)智能倉庫管理

對原料倉、半成品倉、工具模具倉、成品倉、包材倉等進行條碼數(shù)字化精準管理,對原料基于智造大腦數(shù)據(jù)精準用料加工及5G智能入庫,對來料檢、出入庫、備領(lǐng)料、盤點等庫內(nèi)作業(yè)實現(xiàn)高度智能協(xié)同管理,大幅減少呆滯料,降低倉庫庫存。

(6)生產(chǎn)智造管理

接收到生產(chǎn)訂單,根據(jù)設(shè)備5G聯(lián)機數(shù)據(jù)、訂單交期、各車間產(chǎn)能自動進行排產(chǎn),生產(chǎn)現(xiàn)場結(jié)合智造大腦提供數(shù)據(jù)進行智能派工協(xié)同生產(chǎn),智造大腦“滴滴派單”模式減少現(xiàn)場班組長90%+協(xié)同工作,提升了柔性制造效率、產(chǎn)能。

(7)智能產(chǎn)線物流

根據(jù)生產(chǎn)訂單工藝工序要求,胚料半成品、半成品、成品、工具、模具等產(chǎn)線配送,由智造大腦智能協(xié)同5G +AGV配送,智能入庫,讓加工人員無憂而專注生產(chǎn),提升生產(chǎn)效率與柔性制造能力。AGV中央調(diào)度系統(tǒng)能同時對多個倉庫、多臺AGV實行監(jiān)管、控制和調(diào)度的系統(tǒng),部署在企業(yè)內(nèi)網(wǎng),方便內(nèi)部通訊和管理。主要功能模塊要包括系統(tǒng)控制器、調(diào)度子系統(tǒng)用戶界面、數(shù)據(jù)統(tǒng)計及客戶端接口。通過5G網(wǎng)絡(luò)與各AGV小車保持通訊,指揮系統(tǒng)中各AGV小車的作業(yè),用戶可以從系統(tǒng)界面實時了解每部受控AGV的設(shè)備狀態(tài)、所在位置、工作狀態(tài)等情況。同時支持與倉儲管理系統(tǒng)對接和集成。

(8)品質(zhì)管控管理

基于生產(chǎn)工藝模型建立質(zhì)檢標準,內(nèi)置工藝質(zhì)量要求算法模型,結(jié)合視覺、數(shù)采、人工、互檢等技術(shù)方法,實現(xiàn)巡檢過程精準高效追溯,提高產(chǎn)品質(zhì)量穩(wěn)定性,MES生產(chǎn)過程可視化,提高制造過程可控及穩(wěn)定水平。

(9)生產(chǎn)安全管理

通過安全可靠的5G工業(yè)定制專網(wǎng),對生產(chǎn)崗位安全視覺、工序AI用圖紙、網(wǎng)絡(luò)安全、網(wǎng)絡(luò)冗余備用、云計算、人機料等進行全連接,并采取了相應(yīng)的技術(shù)手段,保障生產(chǎn)安全、生產(chǎn)連續(xù)性。

(10)生產(chǎn)能效管控

通過云、大數(shù)據(jù)、AI等新技術(shù)實現(xiàn)企業(yè)的用能管理、精準故障診斷、實時負荷預測和多級能耗分析等功能,透視企業(yè)能源結(jié)構(gòu),優(yōu)化能源運營方案,為節(jié)能降碳提供決策支持。生產(chǎn)現(xiàn)場實現(xiàn)5G網(wǎng)絡(luò)覆蓋,通過內(nèi)置5G模塊的儀器儀表,實時采集企業(yè)水、電、氣、熱等各類能源消耗數(shù)據(jù)采集,實現(xiàn)大規(guī)模終端海亮數(shù)據(jù)秒級采集和能效狀態(tài)實時監(jiān)控。同時結(jié)合大數(shù)據(jù)分析技術(shù),分析企業(yè)用能趨勢,助力企業(yè)優(yōu)化生產(chǎn)能效、節(jié)能減排,助力企業(yè)“雙碳”目標實現(xiàn)。

4. 安全及可靠性

本項目建設(shè)所采用的網(wǎng)絡(luò)、新技術(shù)應(yīng)用確保了項目產(chǎn)品的安全和可靠性。

(1)網(wǎng)絡(luò)安全性

通過安全可靠的5G工業(yè)定制專網(wǎng),對生產(chǎn)崗位安全視覺、工序AI用圖紙、網(wǎng)絡(luò)安全、網(wǎng)絡(luò)冗余備用、云計算、人機料等進行全連接,并采取了相應(yīng)的技術(shù)手段,保障生產(chǎn)安全、生產(chǎn)連續(xù)性。

(2)可靠性

本項目基于天翼云雙跨工業(yè)互聯(lián)網(wǎng)平臺為基礎(chǔ)能力,以引入PaaS應(yīng)用治理、數(shù)據(jù)治理技術(shù)輕量架構(gòu),打造企業(yè)天翼智造大腦,構(gòu)建新一代信息技術(shù)的企業(yè)數(shù)字化系統(tǒng)架構(gòu),以更平滑方式兼容企業(yè)現(xiàn)有系統(tǒng)架構(gòu)系統(tǒng),并助力企業(yè)系統(tǒng)實現(xiàn)無縫升級迭代。

5. 其他亮點

(1)項目規(guī)模化推廣

1)市場競爭性:從企業(yè)項目上線后的數(shù)據(jù)顯示,提升效率、降低成本、提升產(chǎn)能等數(shù)據(jù)分析,企業(yè)投入項目驗收上線后,一年內(nèi)可收回投資成本;同等項目規(guī)模,天翼智造大腦+系統(tǒng)平臺相對市場同類系統(tǒng)平臺產(chǎn)品價格的50~70%,主要原因是技術(shù)架構(gòu)與工業(yè)模型的技術(shù)創(chuàng)新領(lǐng)先性。

2)服務(wù)競爭性:平臺產(chǎn)品拉通全業(yè)務(wù)數(shù)據(jù)流程,數(shù)據(jù)模型化運算,減少系統(tǒng)及系統(tǒng)間定制,工業(yè)數(shù)據(jù)具有AI學習優(yōu)化能力,大大減少對企業(yè)操作的數(shù)據(jù)錄入與數(shù)據(jù)變化的升級,降低企業(yè)迭代成本、提升操作體驗及無紙化水平。

3)規(guī)模推廣可行性:日星科技項目成功交付運行后,已成功復制了10多個項目,交付成本更低、交付期更短;產(chǎn)品項目開始進入了規(guī)模推廣階段,并且迭代出不同行業(yè)、規(guī)模的版本,最輕量版本交付周期達到15天內(nèi),相應(yīng)交付成本也會較低。

(2)產(chǎn)業(yè)聯(lián)動效應(yīng)

1)從國家智能制造的角度分析,本項目產(chǎn)品可助力企業(yè)智能制造成熟度達到4級。目前,全國規(guī)上工業(yè)中小企業(yè)近40萬家,從某地市智能制造第三方診斷樣本分析(根據(jù)某市工信局公布診斷數(shù)據(jù)),90%以上規(guī)上工業(yè)中小企業(yè)智能制造成熟度在L3級及以下;如本項目產(chǎn)品能在全國工業(yè)中小企業(yè)中規(guī)模推廣,將推動企業(yè)高質(zhì)量發(fā)展,提升產(chǎn)能,降低企業(yè)生產(chǎn)綜合成本5~15%,大幅提升我國中小企業(yè)競爭力;同時,對產(chǎn)業(yè)、行業(yè)的工業(yè)知識庫形成快速積累共享,以人工智能等形式優(yōu)化生產(chǎn)工工藝,助力企業(yè)發(fā)展新質(zhì)生產(chǎn)力,加速形成我國產(chǎn)業(yè)發(fā)展明顯優(yōu)勢

2)聯(lián)動復制案例成果

原接2萬個/訂單,現(xiàn)可接2000個/訂單,柔性制造能力明顯提升(接1萬個與2000個的訂單利潤一樣,成本、能耗更低)。

原排產(chǎn)需3~4小時,現(xiàn)10多分鐘即可,效率大幅提升。

原異常工時2000多工時/月,經(jīng)智造大腦驅(qū)動管理,現(xiàn)降低至100多工時/月,降低95%。

兩個工廠,30多個專業(yè)倉庫物料調(diào)度,由人工協(xié)同轉(zhuǎn)智造大腦數(shù)據(jù)智能調(diào)度。

智造大腦數(shù)據(jù)協(xié)同,訂單生產(chǎn)周期由30天,縮短到20天。

3)項目(產(chǎn)品等)的生態(tài)影響力

本產(chǎn)品項目融合AGV、視覺、物聯(lián)網(wǎng)、5G、數(shù)字化等生態(tài)能力,已逐步覆蓋機械、汽車、服裝、小家電等多個離散制造行業(yè),項目驗收后一年內(nèi),由行業(yè)、本地工信、其他等組織參觀,企業(yè)接待了參觀交流不低于500人次;本項目參加首屆新綠杯,榮獲全國“優(yōu)秀獎”,本項目采用專利技術(shù)不少于3個,工業(yè)模型及AI算法大于15個;所有產(chǎn)品都是自主可控,支持信創(chuàng)。

三、下一步實施計劃

1. 計劃1

進一步優(yōu)化數(shù)據(jù)結(jié)構(gòu)及數(shù)據(jù)訓練模型,提升AI模型管理成熟度

2. 計劃2

提升工位智能化自動化程度,接入AI模型數(shù)據(jù),實現(xiàn)從無紙化往無人化方向發(fā)展

3. 計劃3

提升整體智慧化管理水平,對接產(chǎn)業(yè)市場,提升并改變訂單獲得方式,改變商業(yè)模式

四、項目創(chuàng)新點和實施效果

1. 項目先進性及創(chuàng)新點

(1)先進性

基于天翼智造大腦協(xié)同日星科技企業(yè)生產(chǎn)制造,達到智能制造成熟度L4級,達到甚至超過了部分頭部企業(yè)智能制造管理水平。

(2)創(chuàng)新點

引入基于智能制造成熟度模型天翼智造大腦能力平臺,每周產(chǎn)生1000萬多條工業(yè)數(shù)據(jù),保障了智造大腦協(xié)同生產(chǎn)有序開展,有效提升了生產(chǎn)效率與產(chǎn)能。

1)平臺產(chǎn)品創(chuàng)新點---天翼智造大腦

產(chǎn)能不穩(wěn)定、人均產(chǎn)能無法提升等問題的關(guān)鍵是不確定性的要素問題管理,人工無法及時、有效協(xié)同解決,比如員工、管理者、設(shè)備故障、物料質(zhì)量、個性需求等實時協(xié)同,但通過天翼智造大腦的全連接神經(jīng)末梢能力可很容易實現(xiàn),并將根據(jù)工業(yè)知識運算,協(xié)同優(yōu)化后的結(jié)果快速反饋給現(xiàn)場管理,實現(xiàn)有效的提升管理效率,提升產(chǎn)能;如通過天翼智造大腦協(xié)同作業(yè)減少92%現(xiàn)場異常,智造大腦“滴滴派工”代替了現(xiàn)場班組長現(xiàn)場管理,智造大腦智能調(diào)試5G AGV提升智能調(diào)度能力,保障物料到料齊套生產(chǎn)等。

2)平臺產(chǎn)品創(chuàng)新點---智能邊緣計算

在企業(yè)生產(chǎn)過程中,有各類場景需要現(xiàn)場處理,但又無法實時現(xiàn)場監(jiān)控管理,更多是事后追溯,但亡羊補牢,為時已晚;比如日星科技倉庫鈑金開料用料、胚料入庫等---智能開料及稱重入庫,關(guān)鍵圖紙現(xiàn)場防泄漏管理-Ai防偷拍等等基于智能邊緣計算場景,現(xiàn)場生產(chǎn)作業(yè)過程中即根據(jù)工藝模型智能運算,反饋優(yōu)化、規(guī)范員工作業(yè)指引,降低作業(yè)門檻、提升生產(chǎn)效率。

2. 實施效果

本項目基于天翼智造大腦為平臺底座,增加部署上線了智能大腦平臺、訂單評審、研發(fā)管理、供應(yīng)鏈、排產(chǎn)生產(chǎn)、質(zhì)量、倉庫、客訴追溯等子系統(tǒng),兼容了原有ERP等系統(tǒng),拉通了全業(yè)務(wù)流程數(shù)據(jù),并通過天翼智造大腦以數(shù)據(jù)驅(qū)動現(xiàn)場生產(chǎn)管理,幫助了企業(yè)降本增效,實現(xiàn)高度柔性制造。讓企業(yè)數(shù)字化轉(zhuǎn)型、產(chǎn)業(yè)升級有了更深的認識與信心,將助力推動行業(yè)、產(chǎn)業(yè)的新質(zhì)生產(chǎn)力發(fā)展。

一是降本,AI防拍可讓客戶放心將圖紙電子化發(fā)放產(chǎn)線,降低圖紙泄露風險,減少每個產(chǎn)品紙質(zhì)圖紙達800+張;智能稱重助力企業(yè)精準使用原材料,無人值守入庫,減少了8%的原材料浪費;按單生產(chǎn),包含開料、機加工、裝配等全流程車間,智腦“滴滴”派工實現(xiàn)柔性自治生產(chǎn),數(shù)據(jù)驅(qū)動減少80%現(xiàn)場管理,減少車間管理人員8人。

二是增效:廠內(nèi)智能物流實現(xiàn)AGV自動化調(diào)度,提高生產(chǎn)效率20%,降低人工日送料600+人次,同時產(chǎn)品工序碳足跡清晰,有效地實現(xiàn)了提效降耗;智能排產(chǎn)自動生成采購、生產(chǎn)和委外等任務(wù),實現(xiàn)生產(chǎn)訂單計劃的統(tǒng)一協(xié)同;生產(chǎn)周期減少到30天,訂單并行生產(chǎn)最高提升至210單/天,綜合產(chǎn)能提升23%。

三是提質(zhì):品質(zhì)管控實現(xiàn)巡檢過程精準高效追溯,提高產(chǎn)品質(zhì)量穩(wěn)定性;MES生產(chǎn)過程可視化,提高制造過程可控及穩(wěn)定水平。